縦置き直6サイコー!? シリンダ(気筒)の基本:いまさら聞けない エンジン設計入門(3)(1/3 ページ)

直列4気筒やV型6気筒のメリットは、どんなことだろうか。またBMWがあえて、直列6気筒にこだわってきた理由とは?

シリンダ(気筒)とは?

前回までに「ピストン」「ピストンリング」と解説してきましたが、今回は「シリンダ(気筒)」についてとなります。

ご存じだとは思いますが、シリンダはピストンが上下運動をする際に直接触れる部分であり、“高温高圧の燃焼ガスが充満している”という非常に過酷な環境に耐えなければいけない部品です。

ウォータージャケット

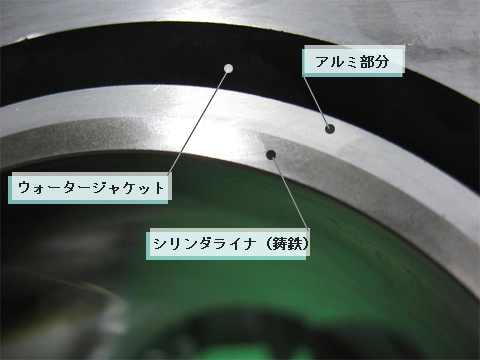

基本的なレイアウトとして、複数個のシリンダはシリンダ配列に合わせて結合されており、そのシリンダ全体を「シリンダブロック」と呼んでいます(単気筒は除きます)。燃焼によってシリンダ内で発生する高熱を効率的に逃がすため、一般的にシリンダ周囲に「ウォータージャケット」と呼ばれる水路を設けて冷却水に熱を逃がしています(写真1)。

アルミのメリット・デメリット

現在のエンジンではアルミ製のシリンダブロックが当たり前になりましたが、量産車として本格的に採用が始まったのは、1980年代の後半になってからです。それ以前は鋳鉄(ちゅうてつ)製が主流でしたが、アルミ製が持つエンジンの軽量化や熱伝導性などを求めて鋳鉄製からアルミ製へと移行していきました。

「アルミ製シリンダブロック」という考えは、上記のずっと以前から視野にあったはずです。しかし量産化を実現するためには、その製造技術を確立させなければなりません。つまり今日のアルミ加工技術の進歩が、アルミ製シリンダブロック量産化に一番寄与したといえます。

鋳鉄製について詳しくお話しする必要はここではないと思いますので、現在主流のアルミ製シリンダの特徴を少しお話ししましょう。

アルミは鋳鉄に比べて比重が約3分の1と軽く、熱伝導性も3倍以上優れています。比重が軽いということは、エンジン重量の軽量化となります。シリンダブロックはエンジンの骨格ともいえる大物部品ですので、アルミへ素材変更することによって大幅にエンジン重量を軽量化できるのです。エンジンの軽量化は、車の性能に大きくかかわってきます。

また先述したようにシリンダは高温にさらされる部分ですので、早急に内部で発生した熱を外へ逃がし、エンジンを保護する必要があります。その点でも、アルミは鋳鉄に比べて熱伝導性(放熱性)が良いので素材として優れているといえます。

ここで少し話題からそれますが、見た目という意味でも、錆(さ)びやすい鋳鉄製に比べアルミ製は美しい状態を長期的に保つことができます。バイクで採用されている鋳鉄製シリンダとアルミ製シリンダを見比べるとつくづく思いますが、アルミが持つ美しい外観も1つのメリットだと筆者は感じています。

ここまでお話ししているとメリットだらけに見えるアルミ製シリンダですが、デメリットもあります。

第1回「ピストンが傷だらけなのにも、理由がある」でも解説しましたが、アルミは熱膨張が大きい部品ですので「温度変化」を計算に入れた設計が必要になります。

刻々と変化するエンジン内部の温度変化を計算するのは非常に厄介なのですが、アルミ製を採用すれば必然的に付きまとう懸案事項ですから仕方ないでしょう。

またイメージとしても常識となっていますが、アルミは強度の面でも比較的弱い部品といえます。鋳鉄と比べると約半分ほどの強度しかありません。

シリンダ内部ではピストン、ピストンリングが摺動しながら上下運動していますので、強度が弱いアルミでシリンダ壁を形成するとあっという間にすり減ってしまいます。そこで、アルミ製のシリンダには「鋳鉄製のシリンダライナ*1」というシリンダ壁が挿入されています(写真2)。

*1シリンダスリーブともいいます(筆者)

直接触れ合うシリンダ壁の部分は強度が高い鋳鉄製とし、そのほかはアルミ製で成型されているということですね。ただし一部のレースエンジンなどでは鋳鉄製のシリンダライナを使用せず、特殊なメッキを施しているエンジンもあります。

最近話題になっている日産自動車の「GT−R」のエンジンはシリンダライナを使用せずにシリンダ壁を「プラズマコーティング」という物で特殊加工しているようですね。これにより、エンジン重量を3kg軽量化し、冷却性能を大幅に向上させることに成功したようです。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

写真1 ウォータージャケット

写真1 ウォータージャケット 写真2 シリンダライナ(シリンダスリーブ)

写真2 シリンダライナ(シリンダスリーブ)