サブミクロン銅粒子を用いた焼結型銅接合材料、低温/高信頼接合を実現:材料技術

三菱マテリアルは、独自の銅粉製造技術により、一般的な銅粉末よりも低温での焼結接合を可能とするサブミクロン銅粒子を用いた「焼結型銅接合材料」を開発した。

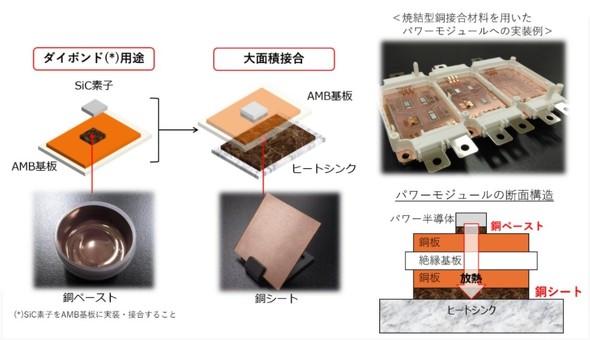

三菱マテリアルは2026年1月30日、独自の銅粉製造技術により、一般的な銅粉末よりも低温での焼結接合を可能とするサブミクロン銅粒子を用いた「焼結型銅接合材料」として、用途に応じて選べる銅ペーストと銅シートの2タイプの材料を開発したと発表した。

銅ペーストと銅シートの2タイプ

車載や鉄道用インバーターに代表される高出力パワーモジュールでは、半導体素子の高温動作や大電流化に伴い、接合部には高い耐熱性と放熱性、長期信頼性が求められている。

従来は、銀を主原料とする加圧型の焼結接合材料が広く用いられてきたが、銀価格の高騰による材料コストの上昇、加圧接合工程における位置ずれの発生、また大面積接合時に、有機溶剤や樹脂成分の分解ガスが残留しやすく、それに伴う接合不良への課題があった。

そこで三菱マテリアルは、従来の銀焼結接合材料が抱える「高コスト」「工程制約」「大面積信頼性」といった課題を、銅材料によって解決することを目指し、開発を進めてきた。

具体的には銅製錬工程の副生成物を原料とし、銅粉末の合成から銅焼結材料の設計まで一貫した開発体制を構築し、材料設計の高度化に取り組んでいる。その結果、粒径100〜200nmで金属不純物量が少なく、かつ独自の粒子表面被覆設計により高い焼結性を有するサブミクロン銅粒子を創製。この粒子を用いることで、従来の銀系焼結材に代わる低温接合、大面積対応、高信頼性を兼ね備えた銅接合材料として用途に応じて選択可能な銅ペーストと銅シートの2タイプを開発した。

同社が独自に開発した銅粒子を用いた焼結型銅接合材料は、銅でありながら銀焼結材料に相当する低温焼結性を有している。同材料は、窒素雰囲気下において、接合温度は200〜250℃で、短時間での接合が可能な次世代の接合材料だ。

銅ペーストのタイプは、-50℃と200℃の温度環境下における冷熱サイクル試験(1000サイクル)後も、初期状態から接合組織を保てる。さらに、加圧接合時の課題である被接合物の位置ずれを抑制するペースト組成や接合プロセスを実現する。

銅シートのタイプは、ハンドリング性に優れ、搬送やセットが容易だ。ペーストで必須となる印刷工程や有機成分の乾燥工程が不要で工程短縮も実現する。ペーストタイプに比べ有機成分含有量が少なく、大面積のパワーモジュールでも空隙(ボイド)の発生を抑えられて、均一な接合が行える。ペーストタイプよりも厚みを確保できるため、高い接合品質および接合信頼性を実現する。

今後、同社は銅ペーストと銅シートいずれも用途に応じて順次サンプルワークを開始予定だ。これにより、車載および鉄道向けをはじめとする高出力パワーモジュールの高耐熱、高効率化、省電力化に貢献する。

関連記事

1000℃の熱処理後も結晶粒が微細で均一な無酸素銅を開発

1000℃の熱処理後も結晶粒が微細で均一な無酸素銅を開発

三菱マテリアルは、高性能無酸素銅「MOFC」シリーズのラインアップに、1000℃の熱処理後も微細で均一な結晶粒を維持できる新素材「MOFC-GC」を追加した。導電率や熱伝導率にも優れ、板厚0.3〜1.2mmの範囲で提供可能だ。 高熱伝導性/低熱膨張性と優れた加工性を有す金属−セラミックス複合材料

高熱伝導性/低熱膨張性と優れた加工性を有す金属−セラミックス複合材料

三菱マテリアルは、高熱伝導性/低熱膨張性を持ち、優れた加工性を有する金属−セラミックス複合材料を開発した。 0.3mmの厚さで射出成形できる超高強度炭素繊維強化コンパウンド

0.3mmの厚さで射出成形できる超高強度炭素繊維強化コンパウンド

三菱マテリアルトレーディングは「新機能材料展」に出展し射出成形用の超高強度炭素繊維強化コンパウンド「KyronMAX」を披露した。 三菱マテリアルが米国で資源循環事業部を新設

三菱マテリアルが米国で資源循環事業部を新設

三菱マテリアルは、米国三菱マテリアルに、米国での資源循環事業戦略を推進する組織として、2026年4月に「資源循環事業部」を新たに設置する。 ベリリウム銅やチタン銅に代わるか、最高水準の強度と導電率を備えた高強度銅合金

ベリリウム銅やチタン銅に代わるか、最高水準の強度と導電率を備えた高強度銅合金

複雑な製造工程とコストが課題だった高強度銅合金の常識を覆す製品を三菱マテリアルが開発した。それは高強度銅合金「MSP 5-ESH」だ。この合金は、引張強さや導電率に優れる他、製造工程がシンプルで複雑な熱処理が必要ない。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

コーナーリンク