筆者の経験したODMに関するエピソード【後編】 〜注意すべき認識や判断のズレ〜:ODMを活用した製品化で失敗しないためには(18)(2/2 ページ)

その他の問題点

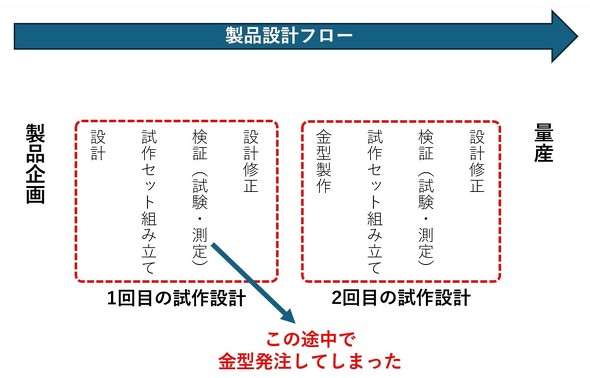

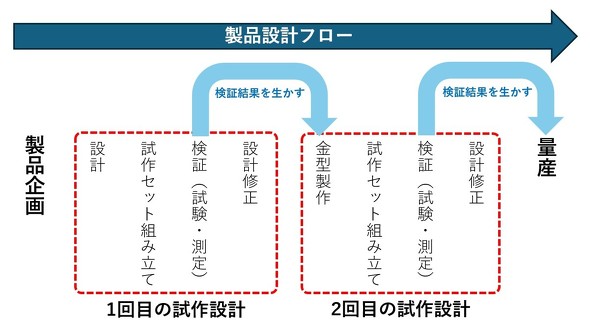

検証の目的は、試作セットで問題点を抽出し、設計データを修正して次の試作セットの完成度を上げることにある。しかし、ODMメーカーは1回目の試作セットの試験が全て終わらず、問題点がまだ十分に抽出されていない状況で、金型の作製を開始してしまった。

金型作製を早めた理由には日程的な都合もあったのだが、ODMメーカーは「2回目の金型部品で組み立てた試作セットで試験するから問題ない」と言うのであった。これでは、1回目の試作の目的が十分に果たされない。結果的には、2回目の試作セットの試験で問題は発生せず、ことなきを得たが、検証は実施すること自体が目的ではなく、問題点を抽出して次の試作セットの完成度を上げることが目的である点を理解しなければならない。

筆者が製品化を支援した別の企業でも、同様の事例があった。その企業も前述と同じように、「全ての試験は最終の試作セットで行えばよい」と考えていた。おそらく試験の目的を、「量産に最も近い試作セットで製品の実力を把握すること」と捉えていたのだろう。このときも、検証の目的を丁寧に説明し、理解してもらった。

また、ODMメーカーから「(筆者が)指摘する問題点が多すぎて設計修正の工数が足りないため、設計修正をしたくない」と言われたこともあった。問題点は多く抽出するほど、最終製品の完成度は高まる。一番危険なのは、「今回の試作セットは完成度が高かったため、問題点が少なかった」と理解してしまうことだ。「問題点が少なかった」は、「問題点を十分に抽出できなかった」と理解する必要がある。ODMメーカーとしては、見積もり時点で想定した設計工数を大きく超える修正は避けたいのだろう。このような場合でも、双方の妥協点を見つけることが重要である。

検証とはやや異なる話になるが、2回目の試作セットは金型部品で組み立てるため、体裁部品についてはその体裁(ヒケなど)も確認する必要がある。もし金型部品の体裁に問題があれば、成形メーカーや金型メーカーと打ち合わせを行い、修正を依頼しなければならない。しかし、体裁の良しあしは感覚的な判断になることが多く、ODMメーカーだけでは判断が難しい場合も少なくない。この製品では、修正したい箇所が修正されなかったり、満足のいく体裁レベルにならなかったりした。当初から金型に関する打ち合わせへの同席を要望していたが、ODMメーカーから断られていたのだ。

一般的に、ODMメーカーは自社が使用する部品メーカーを明かすことを断る場合が多い。しかし、ODMメーカーだけでは判断が困難な内容については、立ち合いを認めた方がよい。双方が納得できる製品に仕上げるためである。

反省点

「試験項目の認識のズレ」に関しては、検証項目一覧を提出する段階で、1回目と2回目の試作で実施する試験項目について、あらかじめ合意を取っておく必要があった。「1回目の試験で合格した項目は、2回目の試験を省略する」といった取り決めを事前に行うべきだったのだ。この製品では、それを明確に伝えていなかったため、ODMメーカーとの認識にズレが生じてしまった。

「製造性の判断のズレ」に関しては、依頼した修正内容が製品仕様に大きな影響を与えないものであれば、ODMメーカーは発注側の要望に応えた方がよい。設計修正に伴う工数は、あらかじめ見積もりに含めておく必要がある。今回の製品で、仮に逆付け防止のリブがないことによって組み立てミスが発生し、ユーザーのもとで製品が故障した場合、設計修正の費用よりもはるかに高額な修理費が発生する可能性がある。その修理費用の負担は話し合いによって決めるが、ODMを依頼したスタートアップは顧客クレーム対応に多くの工数を割かれることになり、製品や企業イメージも低下する。こうしたコスト損失は、単純な計算では表れにくい。 (連載完)

筆者プロフィール

オリジナル製品化/中国モノづくり支援

ロジカル・エンジニアリング 代表

小田淳(おだ あつし)

上智大学 機械工学科卒業。ソニーに29年間在籍し、モニターやプロジェクターの製品化設計を行う。最後は中国に駐在し、現地で部品と製品の製造を行う。「材料費が高くて売っても損する」「ユーザーに届いた製品が壊れていた」などのように、試作品はできたが販売できる製品ができないベンチャー企業が多くある。また、製品化はできたが、社内に設計・品質システムがなく、効率よく製品化できない企業もある。一方で、モノづくりの一流企業であっても、中国などの海外ではトラブルや不良品を多く発生させている現状がある。その原因は、中国人の国民性による仕事の仕方を理解せず、「あうんの呼吸」に頼った日本独特の仕事の仕方をそのまま中国に持ち込んでしまっているからである。日本の貿易輸出の85%を担う日本の製造業が世界のトップランナーであり続けるためには、これらのような現状を改善し世界で一目置かれる優れたエンジニアが必要であると考え、研修やコンサルティング、講演、執筆活動を行う。

◆ロジカル・エンジニアリング Webサイト ⇒ https://roji.global/

◆著書

関連記事

筆者の経験したODMに関するエピソード【前編】 〜部品表の重要性〜

筆者の経験したODMに関するエピソード【前編】 〜部品表の重要性〜

社内に設計者がいないスタートアップや部品メーカーなどがオリジナル製品の製品化を目指す際、ODM(設計製造委託)を行うケースがみられる。だが、製造業の仕組みを理解していないと、ODMを活用した製品化はうまくいかない。連載「ODMを活用した製品化で失敗しないためには」では、ODMによる製品化のポイントを詳しく解説する。第17回では、ODMに関する筆者のエピソードを取り上げる。 製品化を目指すなら押さえておきたい、優れた技術やアイデアよりも大切なこと

製品化を目指すなら押さえておきたい、優れた技術やアイデアよりも大切なこと

連載「ベンチャーが越えられない製品化の5つのハードル」では、「オリジナルの製品を作りたい」「斬新なアイデアを形にしたい」と考え、製品化を目指す際に、絶対に押さえておかなければならないポイントについて解説する。連載第1回は、ターゲットユーザーをきちんと想定しておくことの重要性について説く。 何のために製品を市場に出しますか?

何のために製品を市場に出しますか?

連載「ベンチャーが越えられない製品化の5つのハードル」では、「オリジナルの製品を作りたい」「斬新なアイデアを形にしたい」と考え、製品化を目指す際に、絶対に押さえておかなければならないポイントについて解説する。連載第2回は、製品化の際に必要となる志の考え方を取り上げる。 「あうんの呼吸」に頼る日本人の仕事のやり方

「あうんの呼吸」に頼る日本人の仕事のやり方

中国企業とのモノづくりにおいて、トラブルや不良品が発生する原因の7割が“日本人の仕事の仕方”にある。日本人の国民性を象徴する「あうんの呼吸」に頼ったやり方のままでは、この問題は解消できない。本連載では、筆者の実体験に基づくエピソードを交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する。 「言われたことをする」が基本の中国人の仕事のやり方

「言われたことをする」が基本の中国人の仕事のやり方

中国ビジネスにおける筆者の実体験を交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する連載。第2回では、前回の「『あうんの呼吸』に頼る日本人の仕事のやり方」に対して、中国人がどのような国民性を持っているのかを、2つのエピソードを交えて解説する。 「製品化」に必要な知識とスキルとは

「製品化」に必要な知識とスキルとは

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第1回のテーマは「製品化に必要な知識とスキル」だ。まずは筆者が直面した2つのエピソードを紹介しよう。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞