筆者の経験したODMに関するエピソード【後編】 〜注意すべき認識や判断のズレ〜:ODMを活用した製品化で失敗しないためには(18)(1/2 ページ)

社内に設計者がいないスタートアップや部品メーカーなどがオリジナル製品の製品化を目指す際、ODM(設計製造委託)を行うケースがみられる。だが、製造業の仕組みを理解していないと、ODMを活用した製品化はうまくいかない。連載「ODMを活用した製品化で失敗しないためには」では、ODMによる製品化のポイントを詳しく解説する。最終回となる第18回では、前回に引き続き、ODMに関する筆者のエピソードを取り上げる。

ODM(設計製造委託)に関する筆者のエピソードを【前編】【後編】に分けて紹介する。ここでの内容には、筆者自身の不手際やODMメーカーが抱える問題点などが含まれている。実体験に基づく内容であるため、これからODMで自社製品を作ろうとするスタートアップにとって参考になるはずだ。

今回の【後編】では、設計検証や製造性の判断を巡る認識のズレについて紹介する。

ODMメーカーとの設計検証の認識のズレ

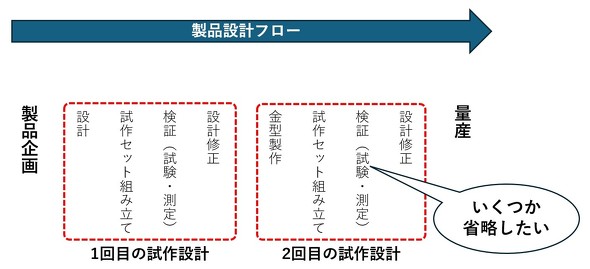

設計検証とは、試作セット(試作部品で組み立てた製品)で試験や測定を行い、問題点を見つける行為である。その後、それらの問題点を改善して、次の試作セットもしくは量産する製品の完成度を上げていく。設計検証で問題点を見つけることを目的として試作を行うともいえる。よって、設計検証は試作ごとに毎回行うのが基本となる。

検証内容は、仕様書に記載するか、設計を開始する前に別途、検証項目一覧としてODMメーカーに提出しておかなければならない。ODMメーカーの設計者は、その内容を満足するように設計を進める。検証内容は、主に次の2つである。

- 安全性:ユーザーに危害を加えないことを確認する試験

- 信頼性:壊れにくいことを確認する試験

一方、以下の項目も検証の対象となるが、試験を伴わないことが多いため、検証項目一覧に載せることは少ない。

- 機能性:仕様書の内容を満足しているかを動作確認や測定で確認する

- 製造性:試作セットを組み立てながら、組み立てやすさを確認する

- サービス性:主に交換部品が容易に交換できるかを確認する

検証項目の認識ズレ

ODMした検査装置は試作を2回行い、2回目の試作セットは金型で成形した部品で組み立てた。そして、提出した検証項目一覧には10項目の試験が記載されていた。1回目と2回目の試作で何も変更のない箇所を確認する試験であれば、2回目の試験を省略できる場合もある。しかし筆者は、1回目と2回目の試作ともに全ての試験を行うつもりでいた。

ところがODMメーカーは、「2回目の試作ではいくつかの試験を省略したい」と言ってきた。その理由は2つあった。1つはODMメーカー側の工数の削減であり、もう1つは筆者とODMメーカーとの品質レベルに対する考え方の相違であった。

法規制で求められている認証が必要な試験や、カタログなどに規格名を記載するJIS規格などによる試験であれば、ODMメーカーも2回目の試験を省略したいとは言わなかったであろう。しかし、この製品の検証項目にはそのような試験がなかったため、ODMメーカーは、1回目と2回目の試作セットの間に相違がほぼない箇所に関するいくつかの試験は、2回目は不要と判断したのだった。

一方で筆者は、1回目と2回目の試作セットには微小な相違があり、2回目も全ての試験が必要だと判断していた。ここに、筆者とODMメーカーとの品質レベルに対する考え方のズレがあった。最終的には、筆者が2回目の試験の必要性を説明することで、全ての試験を実施してもらうことができた。

製造性の判断のズレ

正しく組み立てられるかどうかを示す製造性の判断は、人によって異なる。例えば筆者が、「この部品は逆さまに取り付けられる可能性があるため、逆付け防止のリブを作製してほしい」と要望しても、ODMメーカーは「自社の製造(組み立て)作業者はスキルが高く、間違えることはないため、リブの追加は不要」と判断する場合がある。

ODMメーカーにとっては、リブを作製すると追加の設計工数が必要となり、部品コストや金型費も少なからずアップするため、できるならやりたくないというのも理解できる。大幅な追加の設計工数や部品と金型のコストアップが発生しないのであれば、「極力、組み立てミスが生じない部品にしたい」と考える筆者と、「そこまでしなくても作業者に任せればおそらく大丈夫」と考えるODMメーカーとの品質レベルの考え方には相違があった。この点については、ODMメーカーと妥協点を見つけながら、いくつかの修正を行った。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞