「製品化」に必要な知識とスキルとは:アイデアを「製品化」する方法、ズバリ教えます!(1)(1/3 ページ)

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第1回のテーマは「製品化に必要な知識とスキル」だ。まずは筆者が直面した2つのエピソードを紹介しよう。

筆者は前職のソニーを退職して間もないころ、知人の紹介でモノづくりのベンチャー企業を支援したり、その社員とお話をしたりする機会があった。自社のアイデアを製品にしようと日々苦労している中、現在抱えている一番の問題点を聞いてみたところ、それは筆者にとって驚くべき内容であった。

それらは、設計する技術と素晴らしいアイデアを持っているにもかかわらず、「製品化」という知識を持っていなかったばかりに、満足な製品ができないという問題であった。まず、そのエピソードを2つ紹介してから「製品化」とはどういうことかをお伝えしようと思う。

売っても売っても損をする

人工筋肉を用いた介助器具を設計する企業の話である。この人工筋肉は、その企業独自の技術だ。筆者が訪問したときは数回の試作を終え、ほぼ最終製品と同じ状態の介助器具が出来上がっていた。担当者が抱えている問題は次のようなものであった。

この製品は、競合他社の価格を考えて30万円で販売したい。しかし、現在の材料費は25万円以上もする。これに研究費や経費などを加えると、売っても売っても損をするしかない。どうすればよかったのか……。

筆者は、25万円のコスト見積もりをいつ取得したのか聞いてみた。その回答は「最後の試作データと図面で見積もりをした」というものであった。さらに、数回の試作の過程で見積もりを取らなかったのかと聞いたところ、「最終的な部品仕様で見積もりを取ればよいと考えていた」ということだった。

設計が全て完了した後のコストダウンには限界がある。筆者の経験では、いくらコストダウンできたとしても20%が限界だ。この製品の製造原価は、販売価格の70%とすると21万円になる。そのうち材料費が60%とすると約13万円。つまり、材料費を約50%コストダウンしなければならないのだ。これはどう考えても無理であり、ほぼ設計のやり直ししかないのであった。

この企業の足りなかったところは「コスト管理」という知識だ。材料費は設計を始める前の段階で部品点数や材質などから想定できる見積もりを行い、目標コストを決めておく。毎回の試作時のデータと図面で見積もりをして、決めた目標コストに入るよう随時調整を行う。たとえ戦略的な製品であり、製造原価を高めに考えていたとしても、材料費は管理しておくべきである。せっかく苦労して設計し、市場に出して評価を得たとしても、設計のやり直しになれば多くの時間と費用がムダになるのだ。

お客に届いたら、ギアが壊れている

瓶に入った液体を撹拌(かくはん)する装置を設計開発しているベンチャー企業を支援したときのことである。製品内部のギアが壊れる問題が多く発生していたため、ギアの設計方法を教えてほしいという依頼であった。

詳しく話を聞くと、使用中にギアが壊れるのではなく、製品を初めて使おうとしたときには、既に壊れているというのだ。最初から壊れているということは、おそらく“輸送の問題”ではないかと筆者は考え、「輸送試験」の実施有無を聞いたところ、「輸送試験とは何か?」との言葉が返ってきた。

知らないということは、この試験を実施していなかったということだ。それでは、客先に製品が届いたときにギアが壊れていても仕方がない。JIS(日本産業規格)には輸送試験が規定されている。この企業は、輸送試験の存在を知らなかったのであった。全ての製品は、輸送されて客先に届く。よって、全ての製品は輸送試験を実施しなければならないのだ。

「1個モノ/量産モノ」と「市場に出ないモノ/出るモノ」とは

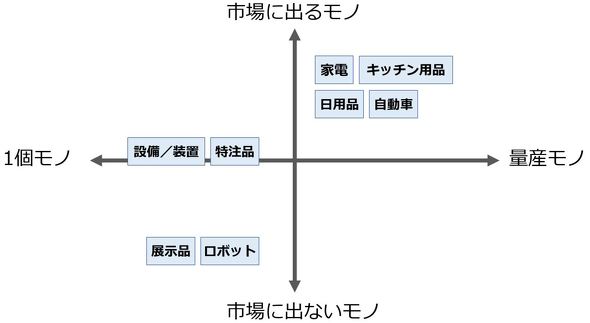

われわれが普段目にするモノは、大きく分類すると「1個モノ/量産モノ」と「市場に出ないモノ/市場に出るモノ」がある。

「1個モノ」とは、次のようなものである。非売品であれば展示会での展示品、ロボット大会に出場するロボットなど。販売品であれば、ある専用の設備/装置や特注品などがある。展示品やロボットは販売されるわけではないので「市場に出ないモノ」である。設備/装置や特注品は販売されるが、不特定多数の顧客がいる「市場に出ないモノ」である。

一方、「量産モノ」とは、そのほとんどは筆者たちが街中やネットショッピングのお店で目にする商品であり、家電やキッチン用品、日用品、自動車などがある。これらは、1個生産ではなく量産される。そして、これらのモノは、不特定多数の顧客がいる「市場に出るモノ」である(図1)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム