「製品化」に必要な知識とスキルとは:アイデアを「製品化」する方法、ズバリ教えます!(1)(3/3 ページ)

「量産モノ」×「市場に出るモノ」=製品

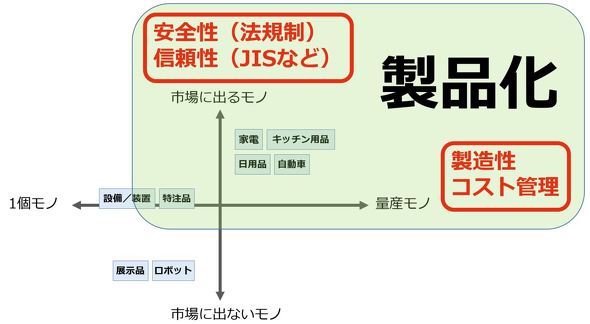

以上のことから、「市場に出ない1個モノ」と「市場に出る量産モノ」では設計に必要な知識に大きな差があることを分かってもらえたと思う。冒頭のエピソードでお伝えした介助器具に関しては、コスト管理の知識がなかったばかりに、量産して販売しても損することになってしまった。液体撹拌装置に関しては、信頼性の知識がなかったばかりに、輸送中に壊れてしまったのだ。

「市場に出る量産モノ」、これがつまり「製品」である。そして、その「製品化」には、

- 「製造性」の知識

- 「コスト管理」の知識

- 「安全性」の知識

- 「信頼性」の知識

をもって設計されなければならないのである(図4)。

「製品化」に求められる他の知識

製品化には“その他の知識”も必要だ。1つは「サービス性」である。製品は必ず壊れる。壊れたときには、壊れた部品を交換しなければならない。壊れる可能性のある部品は取り外しができ、また元の状態に戻せなければならない。「製品化」においては、それを念頭においた設計が必要になる。

もう1つは「金型作製」である。量産には金型がつきものだ。一般的に毎月数百個以上の単位で生産される製品は、金型を作製した方がコストメリットは出やすい。また、樹脂製部品の量産には金型が必要となる。最近は3Dプリンタでも部品によっては量産できるが、金型を作製する部品はそれを前提とした設計スキルが必要だ。

製品化に求められる他の仕事

前述の知識をもって設計すれば、製品本体を作ることはできる。しかし、製品とは製品本体だけではない。梱包(こんぽう)材や取扱説明書は必ず新規に作製し、ポリ袋や付属品、消耗品なども同梱する必要がある。つまり、これらを設計する人と時間、部品コストも企画時には念頭に置いておく必要があるのだ。

「製品化」とは

「製品化」にはCADで設計する以外に、最低でも次の知識と仕事が必要になる。

- 量産する知識……製造性、コスト管理

- 市場に出す知識……安全性、信頼性

- 他の知識……サービス性、金型部品の設計

- 製品本体の設計以外の仕事……取扱説明書の作成、梱包材の作製

これらの存在を理解し、知識とスキルを身に付ければ、満足な製品を設計、つまり「製品化」することができるのである。また、資金と時間を有効に使うためにもぜひ知っておいてほしい知識である。(次回へ続く)

筆者プロフィール

オリジナル製品化/中国モノづくり支援

ロジカル・エンジニアリング 代表

小田淳(おだ あつし)

上智大学 機械工学科卒業。ソニーに29年間在籍し、モニターやプロジェクターの製品化設計を行う。最後は中国に駐在し、現地で部品と製品の製造を行う。「材料費が高くて売っても損する」「ユーザーに届いた製品が壊れていた」などのように、試作品はできたが販売できる製品ができないベンチャー企業が多くある。また、製品化はできたが、社内に設計・品質システムがなく、効率よく製品化できない企業もある。一方で、モノづくりの一流企業であっても、中国などの海外ではトラブルや不良品を多く発生させている現状がある。その原因は、中国人の国民性による仕事の仕方を理解せず、「あうんの呼吸」に頼った日本独特の仕事の仕方をそのまま中国に持ち込んでしまっているからである。日本の貿易輸出の85%を担う日本の製造業が世界のトップランナーであり続けるためには、これらのような現状を改善し世界で一目置かれる優れたエンジニアが必要であると考え、研修やコンサルティング、講演、執筆活動を行う。

◆ロジカル・エンジニアリング Webサイト ⇒ https://roji.global/

◆著書

関連記事

2画面ノートPC「ZenBook Pro Duo」を徹底分解して見えたASUS流の品質設計

2画面ノートPC「ZenBook Pro Duo」を徹底分解して見えたASUS流の品質設計

ASUSのデュアルディスプレイ搭載ノートPC「ZenBook Pro Duo」。今回、ASUSの協力の下、同製品を分解する機会を得た。製品レビューは他媒体にお任せし、本稿では設計上の特徴なポイントを中心にお届けする。 ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

2018年6月8日発売のキングジム製の新製品『デジタルメモ「ポメラ」DM30』を分解する。 中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

私が中国に駐在中、中国メーカーの日本語通訳に必ずといって良いほど質問することがありました。それは「『しょっちゅう』の意味を知っていますか?」というものです。 「ひとりメーカー」Bsizeが生き残ったシンプルな理由

「ひとりメーカー」Bsizeが生き残ったシンプルな理由

2010年代に起きた「メイカームーブメント」を振り返るとともに、2020年代に始まる「ポスト・メイカームーブメント」の鍵となる企業や技術、コミュニティーを紹介する連載。ハードウェアの量産や経営に苦労するスタートアップがいる中、モノを作り続け、成長につなげることができているのはなぜか? 日本のメイカームーブメントの先駆けとして知られ、当時「ひとりメーカー」としてメディアにも大きく取り上げられた、Bsizeの八木啓太氏にお話を伺った。 余った外貨を電子マネーに交換できる「ポケットチェンジ」が乗り越えたモノづくりの壁

余った外貨を電子マネーに交換できる「ポケットチェンジ」が乗り越えたモノづくりの壁

海外旅行で余った外貨を自国で使える電子マネーなどに交換できるサービス「ポケットチェンジ」。モノづくりの経験がなかったベンチャー企業がどうやってポケットチェンジを実現させたのか? 「ストラタシス 3Dプリンティングフォーラム 2019」で披露された講演の模様をお届けする。 自分で作ったモノを人に売って問題ないのか?

自分で作ったモノを人に売って問題ないのか?

人気過去連載や特集記事を1冊に再編集して無料ダウンロード提供する「エンジニア電子ブックレット」。今回は過去の人気記事から「作ったモノを売るときに知っておきたい『法律』の話 」をお届けします。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現