高性能無酸素銅に「異形条」が新登場、同一素材で製作/同時成形可能:材料技術

自動車の電動化が進む中、電気機器部材にはより高い信頼性と性能が求められている。こういった需要に応える製品の1つとして、三菱マテリアルは高性能無酸素銅「MOFCシリーズ」で「異形条」タイプを開発した。

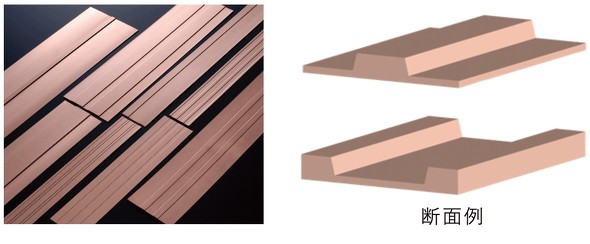

三菱マテリアルは2025年11月18日、酸素含有量が低い純度99.95%以上の銅である高性能無酸素銅「MOFC(Mitsubishi Oxygen Free Copper)シリーズ」の1つである「MOFC-HR (Heat Resistance)」について、製品ラインアップ拡充の一環として新たに「異形条」を開発したと発表した。異形条とは、幅方向に異なる厚みを2つ以上持つ、厚部/薄部から成る段付条を指す。

無酸素銅と同等の高い導電率と熱伝導率

自動車の電動化や再生可能エネルギーの普及に伴い、電気機器部材は大電流に対応するため、高電導性や高放熱性が求められている。優れた導電率と熱伝導率を有する無酸素銅はその用途が広がっているが、大電流通電により材料温度の上昇を伴うケースや製造時に熱処理を必要とする場合には、無酸素銅では強度や耐熱性が不足する課題があった。

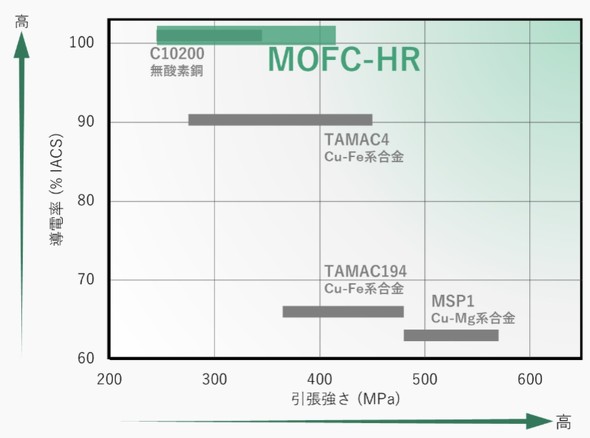

この解決策となるMOFC-HRは、コア技術である高品質な無酸素銅製造技術と材料設計技術により、高い導電率と熱伝導率を維持しつつ、強度と耐熱性を飛躍的に高めた無酸素銅だ。米国の銅開発協会(CDA)より、導電率が100%IACS以上の無酸素銅として認定されており、これまで車載パワーモジュール用リードフレームや電気自動車(EV)リレー部材、車載端子などで高い評価を得てきた。車載パワーモジュールとは、電動車(xEV)などにおいて電力制御や変換に用いられる、複数のパワー半導体(IGBTやMOSFETなど)や駆動回路、保護回路などを1つのパッケージに組み合わせたモジュールである。

今回開発したMOFC-HR異形条は同シリーズの異形条タイプで、同製品の大きな特徴は「異形条による部品の一体製造」と「高強度/高導電率の両立」の2点となる。

「異形条による部品の一体製造」に関して、異形条には厚板部と薄板部があり、リードフレーム用途では放熱部(厚板部)とリード部(薄板部)を、端子/コネクター用途では放熱部(厚部)と接点部(薄部)をそれぞれ同一素材で製作/同時成形可能だ。これにより、製造管理工数や組み立て工数を減らせる他、厚さや幅は顧客の要望に対応する。

「高強度/高導電率の両立」について、無酸素銅と同等の高い導電率(100%IACS)と熱伝導率(391W/mK)を維持しつつ、無酸素銅と比べて優れた強度(400MPa、無酸素銅比約25%向上)と耐熱性(半軟化温度350℃以上、同約150℃向上)を兼ね備えている。

電気特性と機械特性の両立により無酸素銅や高導電性銅合金の高性能化が可能だ。また、優れた特性により銅材料の使用量削減が可能で、コスト低減や部品の小型化/軽量化に貢献する。

関連記事

0.3mmの厚さで射出成形できる超高強度炭素繊維強化コンパウンド

0.3mmの厚さで射出成形できる超高強度炭素繊維強化コンパウンド

三菱マテリアルトレーディングは「新機能材料展」に出展し射出成形用の超高強度炭素繊維強化コンパウンド「KyronMAX」を披露した。 三菱マテリアルが国内初のリサイクル金属ブランドを発足、第1弾はスズと鉛

三菱マテリアルが国内初のリサイクル金属ブランドを発足、第1弾はスズと鉛

三菱マテリアルは、非鉄金属製品におけるリサイクル材料の含有率を明示した、国内初(同社調べ)となるリサイクル金属ブランド「REMINE」を立ち上げ、第1弾として、「電気錫(スズ)」および「電気鉛」を販売する。 高熱伝導性/低熱膨張性と優れた加工性を有す金属−セラミックス複合材料

高熱伝導性/低熱膨張性と優れた加工性を有す金属−セラミックス複合材料

三菱マテリアルは、高熱伝導性/低熱膨張性を持ち、優れた加工性を有する金属−セラミックス複合材料を開発した。 ベリリウム銅やチタン銅に代わるか、最高水準の強度と導電率を備えた高強度銅合金

ベリリウム銅やチタン銅に代わるか、最高水準の強度と導電率を備えた高強度銅合金

複雑な製造工程とコストが課題だった高強度銅合金の常識を覆す製品を三菱マテリアルが開発した。それは高強度銅合金「MSP 5-ESH」だ。この合金は、引張強さや導電率に優れる他、製造工程がシンプルで複雑な熱処理が必要ない。 可視光域の遮光率が従来比で1.5倍のUV透過型黒色顔料、厚膜で高黒色度な光硬化実現

可視光域の遮光率が従来比で1.5倍のUV透過型黒色顔料、厚膜で高黒色度な光硬化実現

環境負荷低減に貢献する次世代技術として注目されている光硬化技術。しかし、従来の黒色顔料では光硬化に必要なUV光まで吸収してしまい、十分な黒色度を得るには熱硬化処理が必須という課題があった。この課題を克服しつつ、より厚膜で高黒色度な光硬化を実現するUV透過型黒色顔料が登場した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

コーナーリンク