AI配船の現場は“レシピ”で進化する――グリッドが語る数理最適化の現在地:船も「CASE」(2/3 ページ)

“レシピ式”で短期間での開発が可能に

AI利活用による配船計画ソリューションを海事関連業界が必要とする背景には、業務の属人化という慢性的課題がある。

「大企業でも、配船計画をExcelで組める人がわずかしかいないケースが多い。その人が退職すれば業務が止まる。人手不足の中で、経営リスクとして看過できなくなっている」(尾脇氏)

その一方で、企業合併や物流統合により、1社が扱う輸送量は増加し続けている。「出光興産のように経営統合により物流ネットワークが広がれば、従来の“経験則”では最適化しきれない。そこにAI導入の波が来ている」(宮本氏)。

グリッドの開発は、基本的に“受託型”だ。顧客の業務を細かくヒアリングし、制約条件を定義して最適化モデルを組み上げる。ただし、毎回ゼロから作るわけではない。

宮本氏は「料理に例えるなら、中華料理のレシピのようなものです」と説明する。「チャーハンの作り方は共通していても、好む具材や火加減は食べる人によって違う。その“レシピ”を増やしていくのがわれわれの仕事です」(宮本氏)。

この“例え”が示すのは、共通のコアエンジンを持ちながらも、顧客固有の問題設定に応じて変数と制約を組み替える開発手法だ。ヒアリングや要件定義もテンプレート化し、導入期間の短縮を可能にしている。「ヒアリングや要件定義に要する時間が大幅に短縮されるようになった」(宮本氏)。

同社はまた、「レシピ」を増やす過程で異業種の知見を横断的に蓄積している。その好例が、2025年になってグリッドと連携してAIソリューションを新たに導入した日本郵船と太平洋セメントという“対照的”な案件だ。

「日本郵船はオペレーターとして運航効率を最適化する立場です。一方、太平洋セメントや出光興産(2023年に業界に先立ってグリッドと連携してAI配船計画ソリューションを導入。以下の記事を参照)のような荷主企業では、在庫や出荷計画も考慮します。どちらも配船計画ですが、目的関数が全く違います」(宮本氏)

海運会社は船の稼働率や燃費、バース混雑など「運航上の最適化」を重視する。一方、荷主企業は、供給安定や在庫最小化といった「物流全体の最適化」が目的となる。グリッドはそれぞれに合わせてソリューションにおける目的関数で制約と目的を再構成し、それぞれが最も“おいしくいただける異なるレシピ”でコアの最適化エンジンをカスタマイズして活用している。

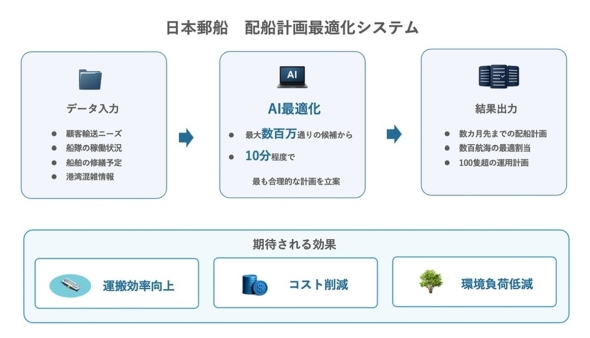

日本郵船との協業で構築した配船計画最適化システムでは最大数百万通りの候補から10分程度で最も合理的な計画を立案することで数カ月先までの配船計画を出力する[クリックで拡大] 出所:日本郵船のニュースリリース

日本郵船との協業で構築した配船計画最適化システムでは最大数百万通りの候補から10分程度で最も合理的な計画を立案することで数カ月先までの配船計画を出力する[クリックで拡大] 出所:日本郵船のニュースリリースPoCで「人間 vs.最適化エンジン」

新規ソリューションの導入においてはその移行過程も重要になる。グリッドの導入プロセスでは、いきなり本番に入らずに、まずは小規模なPoC(概念実証)から始める。その上で、既存の「人手による配船計画」と「AI利活用により最適化エンジンが算出した計画」を同条件で比較する。

「PoC段階では、今まで人間が立てていた配船計画とわれわれの出力を並べて比べてもらう。効果が出なければその時点で終了、成果があれば本開発へ進む。期間はおよそ4〜6カ月」(尾脇氏)

ヒアリングと検証を並行して行い、クライアント側で納得できる効果が確認できた時点でシステム化に移る。「PoCでは、平常時のデータを基準に検証するのが基本」と宮本氏は説明する。「異常時の対応は本開発で検証する。まずは通常の状態でコスト削減や計画精度の改善を実感してもらうことが重要だ」(同氏)。

太平洋セメントとの共同開発では、燃料使用量を約10%削減、計画策定時間を50%以上短縮し、国内セメント業界で初のAI配船システムとして稼働を開始した。同様の技術導入は今後も海運と荷主の双方で拡大していく見通しだという。グリッドとしても、手掛ける導入業態が広がってきたことで「荷主とオペレーターの両方を経験したことで、レシピの幅が広がった」(宮本氏)と自信を深めている。

日本郵船の導入ケースでは環境条件が厳しい外航配船計画にも耐えられるように目的関数を変えることで、CO2排出量の最小化など新しい指標にも対応できるようにした。「環境負荷を目的にしたいと言われれば、既存の式にCO2排出を加えるだけで同じ枠組みで最適化できる」(宮本氏)。

太平洋セメントでは「10の14乗通り」の配船計画組み合わせからAI利活用による配船最適化で計画立案時間を50%、燃料消費量を10%削減しただけでなく、各物流拠点の適正在庫を実現して安定供給体制をより強固にできたと説明する[クリックで拡大] 出所:太平洋セメントのニュースリリース

太平洋セメントでは「10の14乗通り」の配船計画組み合わせからAI利活用による配船最適化で計画立案時間を50%、燃料消費量を10%削減しただけでなく、各物流拠点の適正在庫を実現して安定供給体制をより強固にできたと説明する[クリックで拡大] 出所:太平洋セメントのニュースリリースCopyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

- 油圧ショベルに3Dマシンガイダンス機能を付与するセンサーキットが誕生

コーナーリンク