段ボール生産計画に進化計算を適用 さらに応用先を広げ生産工程DXを推進:進化計算の最新動向を知る(1/3 ページ)

段ボールの生産計画の立案に進化計算を適用し、生産工程のDXにつながる成果を生み出した東芝デジタルエンジニアリングと電気通信大学大学院 情報理工学研究科 情報学専攻 教授の佐藤寛之氏との共同研究について話を聞いた。

AI(人工知能)技術の一種である進化計算は最適化問題を解く手法として優れており、ビル設備の運用効率化や配送方法の自動化などに適用されている(関連記事:現実世界は最適化問題であふれている、SDGs時代にみる「進化計算」の可能性)。

今回、東芝デジタルエンジニアリングは電気通信大学大学院 情報理工学研究科 情報学専攻 教授の佐藤寛之氏との共同研究で、段ボールの生産計画の立案に進化計算を適用し、生産工程のDX(デジタルトランスフォーメーション)につながる成果を実現した。

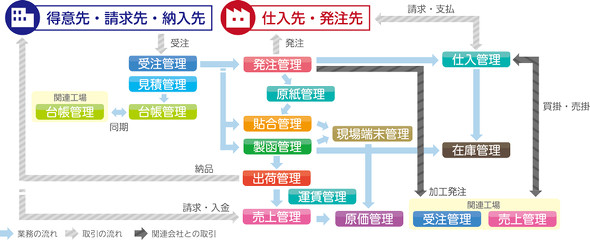

東芝デジタルエンジニアリングでは、段ボール生産管理システム「CoPaTis」(図1)への適用を前提とした進化計算の研究に取り組んだ。その結果、熟練者よりも優れた段ボール生産計画を提案できることを示した。さらに、同社は進化計算を他分野のシステムに横展開することも見据えているという。

東芝デジタルエンジニアリング 生産統括部 技術推進担当 シニアマネジャーの藤尾孝氏と、電気通信大学大学院 情報理工学研究科の佐藤氏に、共同研究の経緯やその内容について聞いた。

役割分担の明確さと応用展開の可能性に注目

藤尾氏は東芝デジタルエンジニアリングのゼネラルスタッフ部門に所属し、生産統括部 技術推進担当のシニアマネジャーとして研究開発や技術教育、知的財産管理を取りまとめる一方で、技術マーケティングも担当している。佐藤氏との共同研究に取り組んだきっかけは、電気通信大学が毎年行っている産学連携のための研究室ツアーに参加したことだという。

「当社として近年、最適化問題への関心が高まっていたのと、進化計算はブラックボックス最適化といわれており、話を聞く中で組み合わせ最適化のアルゴリズムと、一般業務に適用するための業務ルールなどのアルゴリズムを分けることができるという特性を知り、非常に関心を持ちました」(藤尾氏)

両者の役割分担が明確で取り組みやすく、また進化計算を社内で応用展開しやすくなることも見込まれた。そこで、まず基礎研究のテーマとしてCoPaTisの段ボール生産計画を選択し、佐藤氏に依頼して2024年4月から共同研究を開始した。

役割分担としては、佐藤氏の研究室が進化計算そのもののアルゴリズムを担当。東芝デジタルエンジニアリングが課題設定、実験用の受注データおよび解の評価データの提供、業務アルゴリズムの開発、実装を行った。

熟練者が紙材を選択し生産計画を立案

段ボールは輸送や保管に欠かせない資材であり、国内生産量は段ボールシート(3枚の紙を貼り合わせたシート状の段ボールで箱成形の前工程)の面積で年間約140億m2におよぶ。これは東京都の面積の約6倍だ。そのうち製造業関連の用途が約6割を占める。

近年は開封すればそのまま陳列棚になるなど用途も多様化している。このようなニーズの多様化やその変化の早さによって、段ボールも少量多品種、短納期化が進んでいる。一方、人手不足などの物流問題の中で、確実に低コスト、短納期でオーダーに応えていくことが求められている。

段ボールの製造は、一貫メーカーといわれる段ボール工場の場合、「コルゲータ」と呼ばれる長大な装置で行われる。まずロール状に巻かれた数百mの「段ボール原紙」を3枚(表ライナー、裏ライナー、波形の中芯)貼り合わせて「段ボールシート」を作り、さらに印刷、型抜き、のり付けをすることで、段ボール(畳まれており開けば使える状態)が出来上がる。

段ボールの生産工場には、サイズや強度などさまざまな仕様の段ボールの注文が入る。基本的に、1日ごとに熟練の担当者が段ボール原紙の種類や幅を選択し、効率が良く低コストになるような生産計画を作成している。現状のCoPaTisは、熟練者が生産計画を立てるための素案を出力し、熟練者の計画立案をサポートしている。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

東芝デジタルエンジニアリング 生産統括部 技術推進担当 シニアマネジャーの藤尾孝氏

東芝デジタルエンジニアリング 生産統括部 技術推進担当 シニアマネジャーの藤尾孝氏