リチウムイオン電池の耐久性と寿命を左右する「機械的強度」と「化学的安定性」:今こそ知りたい電池のあれこれ(30)(2/3 ページ)

電池容量を担う「活物質」が電池の寿命を低下させることも

次に、電極に用いられる各材料が電極特性へ与える影響について考えていきます。

正極であればリチウム含有金属酸化物、負極であればグラファイトなどの炭素材料やシリコンなどが、電池容量を担う「活物質」として用いられます。

これらの活物資は、いずれも機械的強度が比較的高い材料ではありますが、その一方で充放電サイクル中の体積変化に対しては脆い一面があることも知られています。

また、活物質自体の強度だけではなく、その体積変化によって、電極を構成する活物質以外の材料も機械的なストレスを受け、結果として電極合材に微小な亀裂や剥離が生じる可能性があります。これらはいずれも電池の寿命を低下させる要因となり得ます。

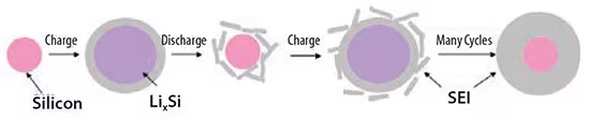

活物資の中でも、特にシリコン系の材料は高い理論比容量を持つ一方で、充放電サイクル中の体積変化も大きいため、機械的強度が課題となっています(図2)。

そのため、シリコンと他の材料、例えばグラファイトなど、いわゆるバッファ層となる材料と組み合わせることで体積変化を緩和する事例が多く見受けられます。

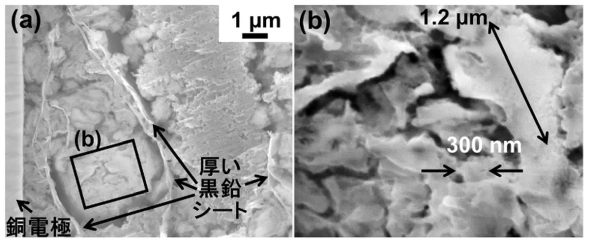

その他にも、活物質粒子のナノサイズ化や炭素との複合材料化、体積変化に追従できる添加物の使用など、種々の手法が検討されています(図3)。

例えば、以前にも紹介したいように、2020年9月に開かれたテスラ(Tesla)の電池開発進捗報告イベント「Battery day」においても、バインダーを改良することで、シリコン粒子の体積変化に対応する案が示されています。つまり、シリコンを弾性体でコーティングし、体積変化に柔軟に対応できるようにするアプローチです。

シリコンの体積変化に対するアプローチに限らず、バインダーは活物質粒子と導電助剤を結合し、電極の一体性を維持して機械的強度を保つのに必要不可欠な材料です。

また、導電助剤とバインダーが形成する導電ネットワークは、電極抵抗の低減のみならず、電極の機械的な一体性を支える役割もあるといわれています。

この導電ネットワーク構造が均一に分布していることで、電極中の応力が効果的に分散され、全体的な強度が向上します。

機械的な強度だけではなく、各材料の化学的な安定性も、電池の安全性と寿命に直結する重要な特性です。

いずれの材料においても、電解液との反応や高電圧、高温下での分解などが問題となります。

例えば、高電圧下での化学的安定性を確保するために、活物質の表面に保護層をコーティングし、劣化要因となる化学反応を抑制する事例が報告されています。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- 3四半期ぶり営業黒字確保のマツダ、新型CX-5で復調への起爆剤となるか

- 進化を止めない車載ネットワーク、第3世代CANが登場し車載SerDesは12Gbpsへ

- 油圧ショベルに3Dマシンガイダンス機能を付与するセンサーキットが誕生

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

- トヨタの“CIO”は情報システムではなく産業全体にコミットする

コーナーリンク

図2 シリコン系材料は充放電サイクル中にSEI(固体電解質界面)が形成され、充放電を繰り返すごとに厚くなる 出所:

図2 シリコン系材料は充放電サイクル中にSEI(固体電解質界面)が形成され、充放電を繰り返すごとに厚くなる 出所: