デンソー電動開発センターの全貌、「スピード開発」で開発期間を2分の1に:電動化(2/3 ページ)

モデルベース開発の技術をベースにインバーターの開発期間を45%削減

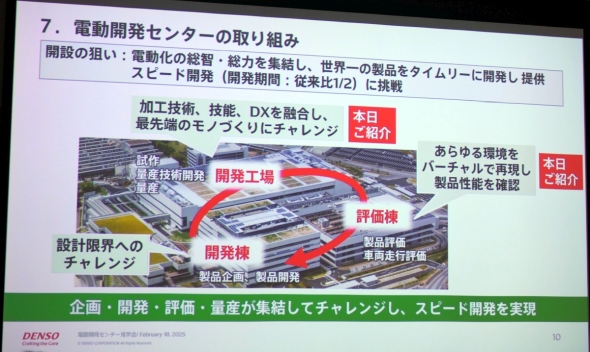

電動開発センターは、製品の企画と開発を行う開発棟、開発した製品の評価や車両走行評価などを行う評価棟、製品の試作から量産と量産技術の開発を行う開発工場、製品の耐久試験を行う耐久棟から構成されている。今回の報道公開では、評価棟の「インバーターシステムVRS(Virtual and Real Simulator)」、開発工場2階のEV向けインバーターの量産ライン、開発工場3階で開発している生産技術などを披露した。

評価棟にあるインバーターシステムVRSは、インバーター単体を受注する場合でも車両システムとして品質を保証するための評価システムだ。同社が2000年代から取り組んできたモデルベース開発の技術や知見を基に、デンソー製のインバーター以外の車両システムや周辺環境などを仮想的に再現することで製品性能を確認できるようになっている。

インバーターの評価項目約6000に対して、周辺環境水準で3パターン、路面水準で5パターン、ドライバーの運転操作で2パターンを組み合わせて、総計約20万項目の評価を行えるようになっている。基本的に車両システムや周辺環境はモデルを用いてコンピュータ上で再現しているが、モーターとバッテリーについてはインバーターへの入力/出力を実際に行えるような大型の電源システムを用意しており、顧客の要望する仕様や動作に合わせて電動システムの動作を確認できる。また、インバーターは恒温恒湿層に入っており、さまざまな温度/湿度環境の中での動作を保証できるようになっている。

2022年から導入しているインバーターシステムVRSによって、評価工数を60%削減できており、開発期間も45%まで削減できている。「顧客である自動車メーカーが行う試作車を用いた最終評価は従来は3〜4台必要だったが、インバーターシステムVRSを用いれば試作車による評価工数を減らせるので、試作車の台数もより少ない数で済ませられる」(デンソーの担当者)という。なお、インバーターシステムVRSは6台あり、今後1台追加して7台体制とする計画だ。

開発工場2階のEV向けインバーターの量産ラインでは、他部門で生産したパワー半導体を両面冷却可能なパッケージに封入したパワーカードに、放熱グリスを塗布し絶縁板を圧着してから、両面積層冷却に組み込んで、他部品と組み合わせてインバーターユニットにとして仕上げていく。一部手組みの工程が残っているものの、6〜7割は自動化されている。

量産ラインでは「不良を作らない」「不良になる前に止める」「良品であることの検査」「ビッグデータ活用で設備の故障予知」という4つの方向性でさまざまな取り組みを行っている。「不良を作らない」では、インバーターの制御基板の挿入部品を確実にはんだ接合するために、糸はんだを垂らして10点同時接続する技術を開発した。「不良になる前に止める」では、制御基板を筐体に組み付ける際に、ロボットハンドが何らかの原因で制御基板を正確に設置できずにずれか発生するというイレギュラーをカメラで検知するシステムなどを開発している。

「ビッグデータ活用で設備の故障予知」では、安城製作所にある約350台の設備と関わるセンサーやPLCのデータをビッグデータとして収集し、独自の解析ツールである「DN7(Digital Native QC 7 Tools)」を用いた解析結果から設備の故障予知を行っている。例えば、パワーカードへの絶縁板圧着工程では、ロードセルを用いて最適な圧力制御を行っているが、加工回数を重ねるごとにロードセルが摩耗し圧力を正確に計測できなくなり、最終的には製品不良や設備の不具合の発生につながっていた。ロードセル交換が求められる摩耗の限界値は0.3mmだが、不良や不具合はそれ以前に起こってしまう。そこで、DN7を適用することで故障の予兆を検知し、予定外の量産ラインの停止などが起こらないようにできている。なお、故障の予兆を検知した段階でのロードセルの摩耗は0.01mmだったという。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク