設備保全管理をCBMで強化する、PLCデータの収集で設備稼働監視も実現:あらためて取り組む中小製造業のIoT活用(4)(1/2 ページ)

本連載では、あらためて中小製造業がIoT導入を進められるように、成功事例を基に実践的な手順を紹介していく。第4回は設備保全管理の強化をテーマに、金型治工具の使用状況の可視化とメンテンナンス精度の向上を図る手順と管理のポイントを中心に説明し、PLCデータの収集による設備稼働監視や予兆管理についても解説する。

前回は、製造工程管理の強化を行うためのラズパイを利用した生産管理指標(可動率、稼働率、不良率)の可視化手順と管理のポイントについて解説しました。

今回は、設備保全管理の強化を行うために金型治工具の使用状況を可視化して定期メンテナンスの精度向上を図る手順と管理のポイントを中心に説明し、その上で設備稼働監視および予兆管理について解説します。

⇒連載「あらためて取り組む中小製造業のIoT活用」バックナンバー

1.設備保全管理の強化ポイント

設備保全管理は、定期点検や日常点検を行う計画を年度ごとに立案し、定期的に決められた点検項目に従って点検し、分解清掃や異常発生時の部品交換を行う方法が一般的です。

点検管理簿には主に次に挙げる項目の情報を記入しています。

対象設備、点検日、点検部位、判定基準、周期、点検結果、点検担当者、実施責任者

設備に異常が発生した場合は、設備カルテに不具合項目を記録して対策を立案し、復旧します。

設備カルテには次の項目を記録します。

設備分類(成形機など)、号機、不具合発生日、不具合現象、不具合原因、処置内容、処置時間、処置者、処置日、確認者

しかしながらこの業務において次の問題が発生します。

- 問題1:金型治工具の使用状況を把握していないので、定期的に行うメンテナンスにかかる工数やコストが最適かどうか分からない

- 問題2:金型治工具を間違って使用し品質不良が発生する

- 問題3:設備停止が保全事務所で気づかず異常処置に時間を要する

これらの問題には以下のような対策が考えられます。

- 対策1:設備や簡単な手入力で金型治工具の使用回数、点検結果を収集する

⇒情報収集工数の削減と使用回数に応じたメンテナンスの実施により無駄な点検工数やメンテナンスコスト削減が可能 - 対策2:金型治工具使用時に生産品目に適合しているかチェックをする

⇒金型治工具使用間違いの誤使用チェックによる品質不良発生を防止 - 対策3:設備稼働情報の収集と可視化により離れた事務所で設備停止を早期発見し処置を行う

⇒長期設備停止の停止時間の短縮

2.金型治工具メンテナンス管理手順

まずは対策1の具体的な実施手順について説明します。

(1)金型治工具マスタの設定

まず金型治工具のマスタ情報を登録します。

金型治工具No.、金型治工具製造番号、短縮番号、規定ショット数

(2)金型治工具使用回数の情報収集

設備から金型治工具の使用回数の情報を収集します。具体的な収集方法については連載「ラズパイで製造業のお手軽IoT活用」の第1回記事をご参照ください。

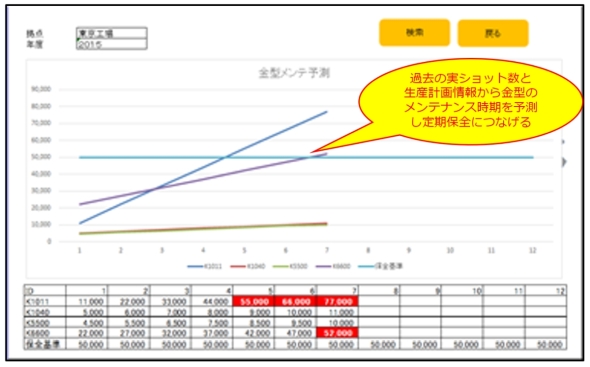

(3)金型治工具使用回数の可視化とメンテナンス時期の予測

(1)の金型治工具のマスタ情報と(2)の金型治工具使用回数情報からメンテナンス時期を予測します。

(2)の金型治工具使用回数情報では主に次の項目を管理します。

金型治工具No.、金型治工具製造番号、規定ショット数、累計ショット数、残ショット数、前回メンテナンス日、次回メンテナンス予定日

規定ショット数、累計ショット数、残ショット数を見ていれば次回のメンテナンスのタイミングは大体把握できます。しかし、顧客からの内示情報や営業部門の販売計画情報を活用すると未来のショット計画数が分かりますので、メンテナンスのタイミングがより明確かつ高精度に分かるようになります(図1)。

業務上の大きな変化点は、TBM(Time Based Maintenance:時間基準メンテナンス)だけでなくCBM(Condition Based Maintenance:状態基準メンテナンス)が実現できることになります。

TBMは、故障の有無に関係なく定期的にメンテナンスを実施します。一定の間隔でメンテナンスして対象の部品を交換することにより、故障による設備稼働率の低下や計画外の操業停止を回避し、設備の耐用年数延長の実現を図ります。一方CBMは、劣化傾向を管理し、故障に至る前の最適な時期に最善の保全を行います。

これまではTBM中心の保全になっていることが多いため、無駄なメンテナンスに工数やコストをかけていました。これからは、IoT(モノのインターネット)により設備の各種センサーからセンシングして設備の部位の劣化状況を把握することが可能になることでCBMが実現できるようになります。それによって本当にメンテナンスが必要な箇所に絞って工数やコストをかけることにより、無駄なコストの発生の抑制につなげられます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- AI駆動開発を支援するIBM Bobとは何か

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ナノイー技術で花粉症状を緩和、パナソニックがヒト臨床試験で実証

- テスト実行期間を最大80%短縮する、24時間稼働のAIエージェント

- ロッキード マーティンと富士通、量子やAIなどデュアルユース技術開発を共同加速

- ASMRなどで広がる音楽以外の“音”の世界とイノベーション

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 平均在庫回転日数を11%削減、ライオンがDX活用でSCM基盤を高度化

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

コーナーリンク