UVナノインプリントを活用しシリコンフォトニクス半導体プロセスを開発:研究開発の最前線

東京科学大学工学院と東京応化工業は、UVナノインプリントを用いたシリコンフォトニクスプロセスを開発した。

東京科学大学工学院と東京応化工業は2025年1月29日、UVナノインプリント(UV-NIL)を用いたシリコンフォトニクスプロセスを開発したと発表した。今回の研究開発は、東京科学大学工学院 電気電子系 准教授の雨宮智宏氏、教授の西山伸彦氏、学士課程学生の永松周学氏、東京応化工業の森莉紗子氏、藤井恭氏、浅井隆宏氏、塩田大氏が担った。

開発背景

ナノインプリントリソグラフィ(NIL)は、ナノスケールのスタンプを用いた押印技術で、従来の露光法と違って露光波長に解像度が依存しないことや、大面積転写性と高スループット性などを有していることから、半導体における次世代リソグラフィ技術の1つとして期待されている。

特にソフトUV-NILは、半導体製造環境との互換性を担保しつつ、半永久的な機能層を大面積かつ高解像度でパターニングできることから、近年は拡張現実(AR)や生物医学診断(DNAシーケンサー)などの新たなアプリケーションに対する実用的な量産技術として導入実績がある。

さらに基礎研究レベルでも、メタマテリアルやメタサーフェスなどのウェハ光学素子を実現する際に活用されている。半導体の製造技術を用いてウエハー上に大規模な光回路を構築する集積フォトニクス分野でも、NILを導入できる可能性がある。

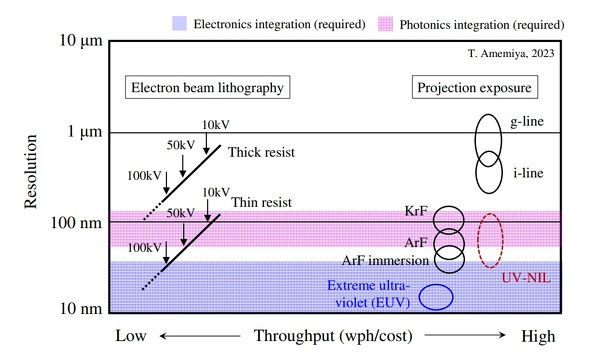

集積フォトニクス分野において特に高い解像度が必要とされる場面は、分布帰還型(DFB)レーザーにおける回折格子、光回路の入出力に使用するグレーティングカプラの作成、シリコンフォトニクス光回路における導波路の形成などであり、いずれも100nm程度の解像度が保証されていれば十分だとされている。そのため、これらのプロセス工程では、NILの大面積転写性や高スループット性を生かせ、かつコストの観点からも優位性があるという。

こういった背景を踏まえて、東京科学大学工学院と東京応化工業は、集積フォトニクスの1分野として近年発展が顕著なシリコンフォトニクスに着目して、実際にUV-NILを導入したプロセスを開発した。

研究成果

今回研究では、東京科学大学内に設立した東京応化工業の未来創造協働研究拠点(東京都目黒区)において、シリコンフォトニクスプロセスに合わせたNIL用の光硬化性樹脂の開発を行うとともに、SmartNIL技術に基づいたロールオンプロセスの最適化を行った。SmartNIL技術とは、透明なフレキシブルポリマーのワーキングスタンプを使用して、ウエハーレベルでUVナノインプリントを行う技術で、半導体装置メーカーであるEV Groupが開発した。

これらにより、開発したプロセスを用いて作製したシリコン導波路では、従来の90nm CMOSプロセスラインや電子線描画を用いて作られた光導波路と同程度の性能を得ることに成功した。CMOSプロセスラインとはシリコン大規模集積回路の試作ラインを使って光集積回路を作る技術を指す。

同研究の成果は「光硬化性樹脂の開発」「UV-NILを用いたシリコンフォトニクスプロセスの確立」「開発プロセスで作製したシリコン導波路の伝搬特性」の3点。

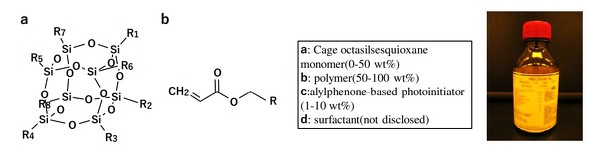

「光硬化性樹脂の開発」に関して、開発したシリコンフォトニクスプロセスに適した光硬化性樹脂は、UVNILの標準仕様に加えて、シリコンフォトニクスプロセスに必須となる「SF6-C4F8混合ガスによるエッチング耐性」「O2アッシングによる除去性」「ワーキングスタンプ剤との親和性」といった特徴を備えている。

「SF6-C4F8混合ガスによるエッチング耐性」について、標準的なシリコンフォトニクスプロセスでは、シリコン導波路構造を形成するために、SF6-C4F8混合ガスにより疑似的なボッシュプロセスを用いて、膜厚200〜300nmのシリコン層を削り取る。そのため、開発した光硬化性樹脂には、SF6プラズマに対するエッチング耐性が要求された他、SF6-C4F8混合ガスによる変質性も抑えることが求められた。

「O2アッシングによる除去性」に関して、一般的なUV-NILで用いられる光硬化性樹脂は、主にフッ酸溶液処理により除去できるようにデザインされている。

しかし、シリコンフォトニクスでは、下部クラッド材としてSiO2を用いていることから、エッチング後の除去プロセスとしてフッ酸溶液処理は適していない。そのため、有機溶剤処理もしくはO2プラズマアッシングで除去できる必要がある

「ワーキングスタンプ剤との親和性」について、光硬化性樹脂には、スタンプモールド表面からの適切な離型が可能なデザインが必須となる。併せて、NILプロセス時に均一にUV照射を行う目的から、光硬化性樹脂の屈折率はスタンプモールドの屈折率と近いことが求められる。今回の研究開発で用いたSmartNIL技術は、EV Groupのナノインプリント装置をベースとしており、スタンプ剤としてEV Groupの「NIL UV/AS5」を使用している。

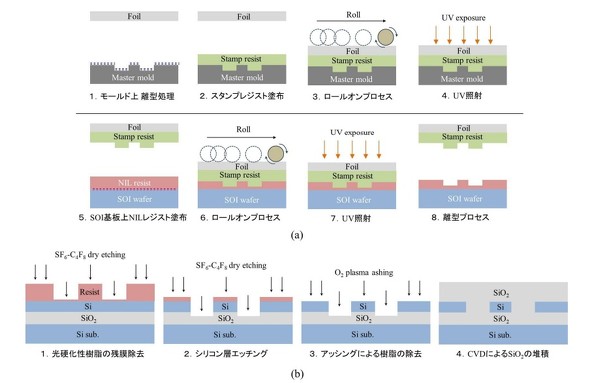

「UV-NIL を用いたシリコンフォトニクスプロセスの確立」に関して、開発したシリコンフォトニクスのプロセスは「NIL工程」と「光回路形成工程」の2つのプロセスフローに分かれている。

NIL工程のプロセスフローは以下の通り。まずは光回路パターンが形成されたシリコンマスタースタンプに、離型剤およびワーキングスタンプ剤を塗布する。次に、上部からポリエチレンテレフタラートのフレキシブルバックプレーンを押し当てて、紫外線硬化させた後に離型。続いて、SOI(Silicon on Insulator)ウエハーに密着材および開発した光硬化性樹脂をスピンコートした後、作製したワーキングスタンプを押印する。UV照射を行った後、ワーキングスタンプを脱離させ、NILによって光回路パターンを形成する。

このプロセスでは、光硬化性樹脂の膜厚および充填率、回路レイアウトなどを最適化することで、膜厚20nm以下の残膜制御が可能となっている。

光回路形成工程のプロセスフローは以下の通り。まずはSF6-C4F8混合ガスを利用したドライエッチングにより光硬化性樹脂の残膜を除去する。次に連続してSF6-C4F8混合ガスを用いたドライエッチングで、シリコン層をエッチング。続いて、O2アッシングでマスクとして使用した光硬化性樹脂を除去する。その後、プラズマ化学気相成長(CVD)を活用し、上部クラッドとしてSiO2を堆積する。

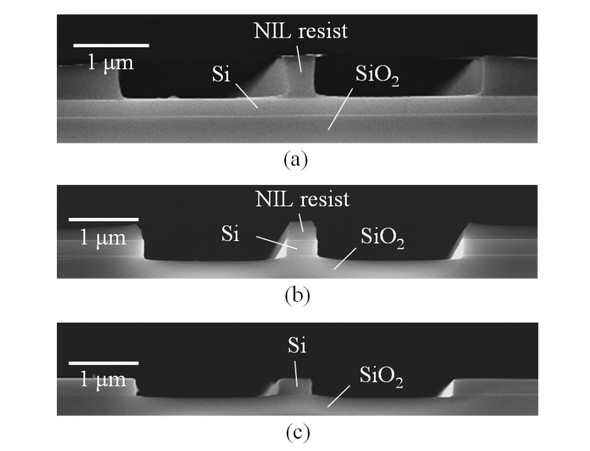

NILによるパターン形成後は、光硬化性樹脂の除去にO2プラズマアッシングを使用する点を除いて、標準的なシリコンフォトニクスプロセスと同一の手順だ。エッチング工程では、十分な垂直性を維持したまま、標準的なシリコン導波路パターンを形成できることを確認した。

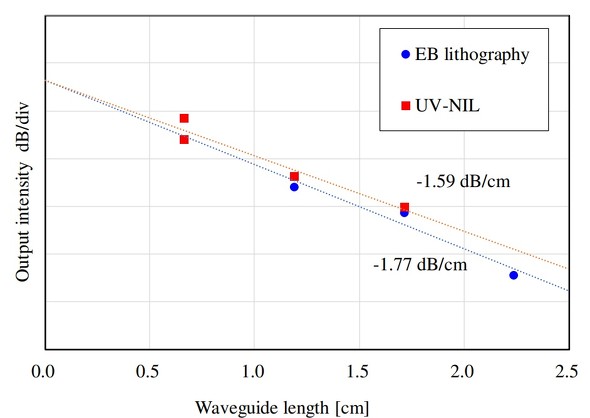

「開発プロセスで作製したシリコン導波路の伝搬特性」に関して、今回開発したプロセスで作製したシリコン導波路の伝搬特性を評価した結果、波長1550nmのTEモード光に対する単位長さ当たりの伝搬損失は1.6dB/cm程度となった。TEモードとは電磁波の電界ベクトルが電磁波の伝わる方向に垂直な状態を指す。

なお、この伝搬損失は、従来のドライArFが用いられる90nm CMOS試作ラインや電子線描画を用いて作られたシリコン導波路と遜色ない値で、NILによって十分な性能を持つ光回路が形成可能であることを示している。

研究成果のインパクト

シリコンフォトニクスは、高速、高帯域、低エネルギーであることから、将来のデータセンターとデータ伝送のボトルネックを解決するための重要な技術の1つと見なされている。今回の技術は、シリコンフォトニクス関連のデバイス開発と産業応用を推進する上での一助となり、光電融合も見据えたシリコンフォトニクス分野拡大に貢献すると考えられる。

今後の展開

極端紫外線リソグラフィ(EUV)などの超高解像露光技術を必要とする先端電子デバイス/集積回路分野と比較すると、フォトニクス分野では露光プロセスにそれほど高い解像度を必要としないため、NILの大面積転写性や高スループット性を生かせる。将来的には、シリコンフォトニクスを扱っている各ファウンドリの標準プロセスラインへのNIL導入も期待される。また、従来の露光法では難しい3次元露光も可能で、それを利用した新たな光デバイスの実現も示唆される。

関連記事

次世代半導体向けの素材とプロセスを共創する研究所を設置

次世代半導体向けの素材とプロセスを共創する研究所を設置

東北大学と住友ベークライトは、同大学 青葉山キャンパス レジリエント社会構築イノベーションセンター(仙台市青葉区)に「住友ベークライト×東北大学 次世代半導体向け素材・プロセス共創研究所」を2025年1月1日に設置する。 DNPが2nm世代のEUVリソグラフィ向けフォトマスク製造プロセス開発を本格的に開始

DNPが2nm世代のEUVリソグラフィ向けフォトマスク製造プロセス開発を本格的に開始

DNPは、半導体製造の最先端プロセスのEUV(Extreme Ultra-Violet、極端紫外線)リソグラフィに対応した、2ナノメートル(nm:10-9m)世代のロジック半導体向けフォトマスク製造プロセスの開発を本格的に開始したと発表した。 2nm半導体プロセスの開発は順調、ナノシートトランジスタの完成度は80%以上

2nm半導体プロセスの開発は順調、ナノシートトランジスタの完成度は80%以上

TSMCは、横浜市の会場で会見を開き、量産に向け開発を進める2nm世代半導体プロセス「N2」の開発が順調だと明かした他、N2で構築されるナノシートトランジスタの技術完成度は目標の80%以上を達成していると発表した。 ガラス基板への高密着めっき形成技術を開発 低温/常圧のプロセス

ガラス基板への高密着めっき形成技術を開発 低温/常圧のプロセス

アキレスは、同社独自のポリピロールめっき法を用いて、ガラス基板への高密着めっき形成を可能にする技術を開発した。 最先端プロセス向け半導体フォトレジストの製造ラインを増設

最先端プロセス向け半導体フォトレジストの製造ラインを増設

住友化学は、大阪工場の製造ラインを増設し、今後も継続的な成長が見込まれる液浸ArFやEUVなど、半導体フォトレジストの生産能力を約4倍に向上する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 高温超電導線材の生産能力を2倍に増強へ、核融合発電需要に対応

- ヘリカル型核融合炉最終実証装置のコイル製作マシンが完成

- レーザー加速器の「卓上サイズ化」に一歩前進、LWFA電子ビームでFEL発振成功

- コークスと炭素材の事業から撤退、約850億円の非経常損失計上

- 住友ゴムは事業利益が過去最高も、業績予想未達の3要因とは

- 高温接合で熱反りを低減、ダイヤモンドとシリコンの複合ウエハーの製造に成功

- レゾナックの「フェーズ2」、事業ポートフォリオ最適化をどうする?

- 高い難燃性と耐熱性を備えた柔軟なPPS樹脂、PFAS規制に対応

- レゾナックがコア営業利益で増益、半導体材料事業がAI需要を捉える

- デクセリアルズ、減益も光半導体を成長ドライバーに通期目標達成を目指す

コーナーリンク