誰も教えてくれない設計NGあるある【ねじ編/後編】:設備設計現場のあるあるトラブルとその解決策(6)(3/3 ページ)

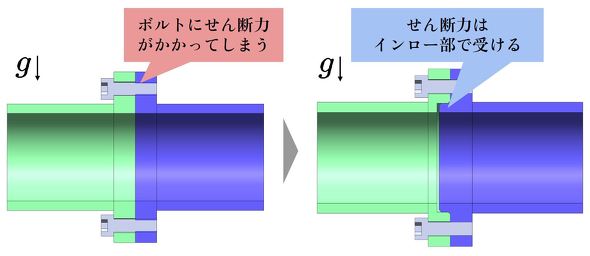

6.ボルトに大きなせん断力がかかるような設計はNG

締結したボルトが引張荷重を受ける際には、ボルトやナットのねじ山が複数箇所でかみ合うことでその力を分散しています。そのため、ボルトは引張荷重にはある程度耐えられるように設計されています。その一方で、ボルトはせん断力(ねじ軸に対して横方向に働く力)に対しては弱いという特性があります。よって、ボルトに大きなせん断力をかけるような設計は避けるべきです。ボルトにせん断力がかかると、ねじの谷のような強度が弱い箇所に応力が集中しやすくなります。これにより、ボルトの破断や変形が起こりやすくなるのです。

一定の部品については、穴の位置や方向を工夫することで対策できます。ですが、もしそれが難しい場合は、「インロー構造」によってせん断力を受けるような構造にすることが多いです。インロー構造とは、部品の接合部において部品同士の凹凸を利用し、位置決めや力の伝達を行うような構造のことをいいます。凸部が相手部品の凹部にはめ合うことでせん断力をインロー構造で受け止め、ボルトにかかるせん断力を軽減できます。はめ合い部の寸法次第で、より大きな面積で力を受けることができるため、想定する荷重に応じて寸法を決めるようにしましょう。

7.強度区分が「10.9」より大きいボルトの使用は基本NG

一般的に鉄系のボルトは、強度区分4.6〜10.9の範囲で使用されることが多いのですが、実は世の中には10.9よりも強度区分が大きいボルトも存在します。ですが、この強度区分が10.9よりも大きいボルトは基本的に使用しない方がよいです。

その理由は、強度区分が大きいボルトは「遅れ破壊」により破断するリスクが高いからです。遅れ破壊とは、ボルトの強度を超えるような荷重がかかっていないにもかかわらず起こる材料破壊のことで、ボルト締結後しばらく時間がたってから発生するという特徴があります。

破壊が起こる原因は、複合的な要因の組み合わせであることも多いですが、主な要因は「水素脆性」といわれています。水素脆性とは、鉄鋼材料に水素が侵入することで材料がもろくなる現象のことをいい、メッキ工程などの製造工程や、使用環境下などにおいて水素が材料内に侵入することで起こるといわれています。

この水素脆性ですが、これまでのデータから引張強度1200N/mm2以上において、急激に発生しやすくなることが分かっています。そのため、例えば、高度経済成長期に橋梁などで多く使われてきた「F11T」という高力ボルトは、遅れ破壊が原因とみられるボルトの破断が多発したこともあり、現在では使用が禁止されています(関連リンク:高力ボルトの遅れ破壊が進む橋梁の診断−土木研究所)。

遅れ破壊は、ボルト締結後すぐには発生するものではないのですが、忘れたころに突然発生し、急に破断するので非常に厄介です。現在でも、強度区分14.9などの強度区分の高いボルトが販売されていますが、使用するにしても、既存の機械に何らかのトラブルが発生した際の暫定対策などの範囲にとどめておくことが賢明な判断だといえます。 (次回へ続く)

筆者プロフィール:

りびぃ

「ものづくりのススメ」サイト運営者

2015年、大手設備メーカーの機械設計職に従事。2020年にベンチャーの設備メーカーで機械設計職に従事するとともに、同年から副業として機械設計のための学習ブログ「ものづくりのススメ」の運営をスタートさせる。2022年から機械設計会社で設計職を担当している。

関連記事

いまさら聞けない 製品設計と設備設計の違い【前編】

いまさら聞けない 製品設計と設備設計の違い【前編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。今回は【前編】として、「設計対象物」「QCDの優先順位」「新規性の有無」をテーマに“製品設計と設備設計の違い”を分かりやすく解説します。 いまさら聞けない 製品設計と設備設計の違い【後編】

いまさら聞けない 製品設計と設備設計の違い【後編】

社会や現場課題を解決するためのアイデアを考え、それを具現化する「機械設計」の仕事ですが、実は「製品設計」と「設備設計」で文化や仕事の進め方が大きく異なります。【後編】では、製品設計と設備設計における「予算配分」「求められる知見」の違いに触れるとともに、「製品設計と設備設計のこれから」について言及します。 若手エンジニアにありがちな強度設計ミス【前編】

若手エンジニアにありがちな強度設計ミス【前編】

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第1回は「若手エンジニアにありがちな強度設計ミス」をテーマに取り上げる。 若手エンジニアにありがちな強度設計ミス【後編】

若手エンジニアにありがちな強度設計ミス【後編】

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第2回は、前回に引き続き「若手エンジニアにありがちな強度設計ミス」をテーマに取り上げる。 設備の輸送や据え付け時に直面するトラブル

設備の輸送や据え付け時に直面するトラブル

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第3回は「設備の輸送や据え付け時に直面するトラブル」をテーマに取り上げる。 保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」

保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第4回は、保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」をテーマに取り上げる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞