誰も教えてくれない設計NGあるある【ねじ編/後編】:設備設計現場のあるあるトラブルとその解決策(6)(1/3 ページ)

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第6回は、前回に引き続き「誰も教えてくれない設計NGあるある【ねじ編】」をお届けする。

本連載は、前回シリーズ「いまさら聞けない 製品設計と設備設計の違い」をイントロダクションと位置付け、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説していきます。

今回のテーマ:誰も教えてくれない設計NGあるある【ねじ編】

前回お届けした前編では、「1.M3以下のねじは基本的に使用NG」「2.スペーサなどの部品以外の共締めはNG」「3.ワークが通過する上部での上向き締結はNG」の3つのNG(暗黙の常識)について紹介しました。今回はその続きとして、さらに4つのNGを取り上げます。

4.斜め方向に穴を設計するのはNG

複雑形状の部品を設計している際、まれに部品に対して穴を斜めにすると設計上都合が良いことがあります。ですが、基本的に斜め方向に穴を設計するのはNGです。理由は大きく2つあります。

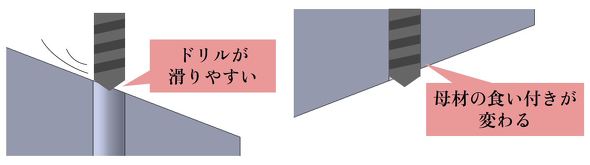

1つ目の理由は「加工精度が悪化するから」です。材料を加工する際、ドリルを用いて穴開けをするケースがよくありますが、材料に対してドリルを斜めに当てた状態で穴開けをしようとすると、ドリルが滑ってしまうリスクがあります。ドリルが滑ると、穴の位置や角度がズレてしまう原因となり、設計通りの加工にならなくなってしまうことがあります。

2つ目の理由は「工具が破損しやすいから」です。斜めにドリルを当てた状態で加工するということは、ドリルに対して横方向に力をかけながら加工することを意味します。ドリルは硬い金属でできてはいますが、横方向に力がかかると意外とあっさりと折れてしまいます。ドリルが折れると、折れた拍子に部品を傷つけたり、損傷したりすることがあります。場合によっては再び材料を購入し、最初から加工をやり直す羽目に陥ってしまいます。

さらに、通し穴の場合において、穴の抜け際が斜めになっている設計も好ましくありません。ドリルに対して横方向に力がかかってしまい折れやすくなる他、母材に対するドリルの食い付きが抜け際で変わることにより、穴が変形するリスクがあります。

「加工に失敗しても、また作り直してもらえれば……」と考える設計者もいるかも知れませんが、その失敗によって被った材料費、工具費、工数は加工業者負担となるケースがほとんどです。また当然、部品の納品も遅れます。ですから、設計の工夫で解決できるのであれば、そのように最初から対処すべきだと筆者は考えます。

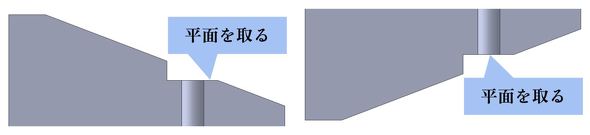

対策として一番好ましいのは、「面直に穴を設計できるよう、穴の場所を変える」というものです。ただ、これが難しい場合には「機械加工で座や抜き際に平面を取るよう図面指示する」とよいでしょう。このような設計は、曲率半径が小さい曲面上にドリルで穴を開ける際などにも有効です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞