誰も教えてくれない設計NGあるある【ねじ編/前編】:設備設計現場のあるあるトラブルとその解決策(5)(1/2 ページ)

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第5回は、ベテランエンジニアの頭の中にある“暗黙の常識”にフォーカスし、「誰も教えてくれない設計NGあるある【ねじ編】」をお届けする。

本連載は、前回シリーズ「いまさら聞けない 製品設計と設備設計の違い」をイントロダクションと位置付け、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説していきます。

今回のテーマ:誰も教えてくれない設計NGあるある【ねじ編】

筆者は普段、エンジニアとして生産設備を設計していますが、今でもたまに若手だったころを思い出すことがあります。当時の筆者は、覚えるべきことの多さに圧倒される日々を過ごしていました……。

中でも、最も苦労したことの一つが、筆者が「暗黙の常識」と呼んでいる設計ノウハウについてです。暗黙の常識とは、設計の参考書や教科書、社内の教育資料などにはほとんど載っていないにもかかわらず、多くベテランエンジニアたちにとって“常識”となっているようなノウハウのことです。

こういったベテランエンジニアの頭の中にあるノウハウは、何かしらの明確な根拠に基づいて確立されたものがほとんどですが、それが文書化されているケースは筆者の経験上ほぼありません。そのため、若手や経験の浅いエンジニアが暗黙の常識を学ぶ機会は、以下のようなケースに限られてしまいます。

- DR(デザインレビュー)のときに指摘されて初めて知る

- ベテランエンジニアが何げなくやっている様子を盗み見ることで初めて知る

- 自分で設計した装置が、製作後にトラブルを起こして初めて知る

ベテランエンジニアたちの中には「えっ、何でこんな常識知らないの?」「今どきの若いやつは大したことがない」などとぼやく人もいるでしょう。ですが、若手エンジニアの立場からすれば「そりゃないよ……」と言いたくもなりますよね。

ただ、ベテランエンジニアから何を言われようとも、若手や経験の浅いエンジニアであればこそ、思わぬトラブルを発生させてしまったり、それによって顧客の信頼を失ったりしないためにも、暗黙の常識について、何としてでも理解を深めたいところです。

そこで今回は、筆者の設備設計の経験を基に、「誰も教えてくれない設計NGあるある」をいくつかピックアップして解説したいと思います。周りから信頼されるエンジニアになれるよう、しっかりと知識を身に付けていきましょう。

1.M3以下のねじは基本的に使用NG

生産設備の部品の取り付け穴などを設計する際、押さえておくべき注意点があります。それは、ベテランエンジニアの中では「M3以下のねじは使用が非推奨、あるいは禁止と認識されていることが多い」という点です。その理由は、大きく分けると2つあります。

1つ目の理由は「M3以下のボルトは緩みやすい」と認識されているからです。そもそもボルトは、ねじ径が小さくなればなるほど軸力が弱くなるので、部品を締結する力が弱くなります。それに加えて、生産設備の稼働中は、多かれ少なかれ振動などが発生するため、締結力の弱いねじは簡単に緩んでしまうのです。

皆さんは「自分で組み立てた家具のねじが、気が付くと緩んでいる」という経験をしたことはありませんか? この現象と同じように、小さなねじほど施工時にしっかりと締めたとしても、次第に緩んでしまうのです。

こういった背景と、ベテランエンジニアたちの経験則から、M3以下のねじの緩みに対する信頼性は低い傾向にあるのです。

2つ目の理由は「ねじがなめやすいから」です。例えば、六角穴付きボルトの六角穴は、ねじ径が小さくなればなるほど穴も小さくなるので、工具との接触面が小さくなります。加えて、六角レンチの先端が摩耗している場合、六角穴と工具の接触面がさらに小さくなってしまいます。その状態でトルクをかけてしまうと、ねじの材質が力に耐え切れなくなってしまい、その結果、六角穴をなめてしまいます。

特に、低頭六角穴付きボルトやセットスクリューに設けられている六角穴のサイズは、同サイズの六角穴付きボルトのものよりも小さいため、ねじ穴をつぶさないよう一層配慮が必要になります。

なお、M3以下のねじの緩み止めとして「ねじロック」という接着剤を採用するケースもありますが、ねじを緩めるときになめるリスクが高くなるので推奨しません。

以上のような理由から、暗黙の常識としてM3以下のねじの使用が禁止されていることが多いのです。

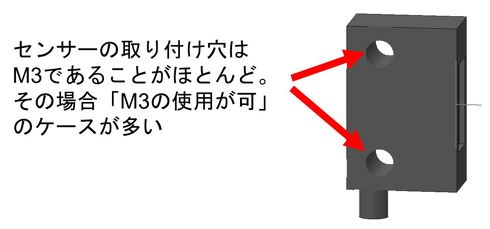

ただし、購入品として使用するセンサーなどの取り付け穴は、M3で設計されていることがほとんどなので、こういった部分についてはM3でも可能とされることが多いです。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム