武田薬品工業が製造DXの事例を紹介、2023年は作業時間を年間11万時間削減:工場ニュース(3/3 ページ)

大阪工場における製造設備故障の予兆察知の事例

同社は、複数の主要な医薬品の製造で扱いが難しい凍結乾燥機を用いている。凍結乾燥機は、故障などのトラブルが発生すると基準通りの製品を製造できなくなり、基準を満たさないロットの製品は廃棄され、利益の減少につながるリスクもある。

大阪工場では、2021年度に凍結乾燥機の一部として利用されているドライ真空ポンプなどの回転機器に振動センサーを導入し、状態監視を開始した。2022年10月には、ドライ真空ポンプの振動値が基準内での上限に近づき始めたことが振動センサーの測定データから確認された。そのため、生産計画に影響を与えない直近のメンテナンスタイミングで回転機器の軸受けを確認したところ、摩耗していることが判明した。

そこで、新品の軸受けに交換した結果、ドライ真空ポンプの振動値が正常域まで下がった。これらの結果から、振動センサーを用いた回転機器の集中監視が機器の健康状態をタイムリーに把握し、機器トラブルの予防や医薬品の安定供給に貢献することが分かった。

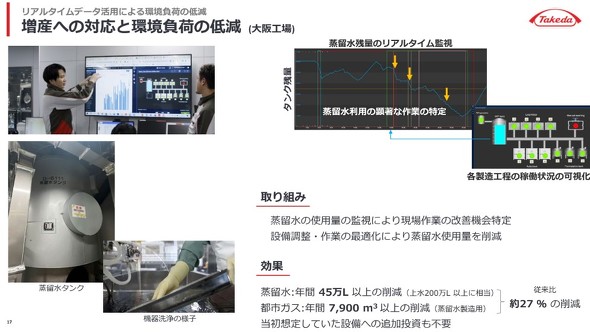

大阪工場と天津工場における水使用量削減の事例

加えて、大阪工場では、製造設備の洗浄に使用する蒸留水の不足により、設備の停止や生産遅延が発生していた。

この解決策として、リアルタイム情報管理システムを用いて各設備の蒸留水使用量を即時的に可視化/分析できる仕組みを構築。さらに、手動での機器洗浄における蒸留水使用量のデータ収集を目的に配管にセンサーを配置し、得られたデータをクラウド上で可視化した。

これらの取り組みで取得したデータに基づき、設備、プロセス、使用時間帯の最適化やオペレーターの作業の標準化を行った結果、年間で45万リットル(l)以上の蒸留水を削減。これにより、200万l以上の上水と7900m3以上の都市ガスの削減にもつながり、環境負荷の低減と従業員のデータ活用意識の向上を実現した。

同様に、中国の天津工場でも、リアルタイムデータを活用した上水利用の可視化を行い、冷却塔における水の過剰使用を特定。これを踏まえて、冷却塔の冷却設備を改良し、従来と比べて20%の上水使用量の削減を達成した。

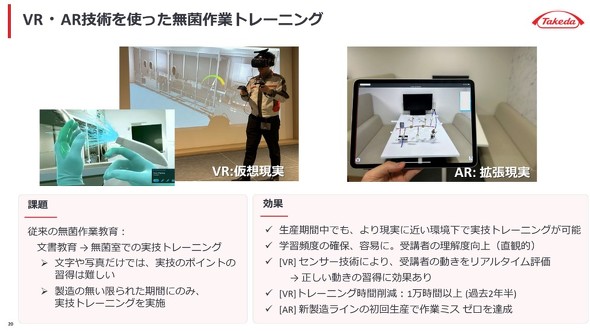

全工場で行う、VR技術を用いた無菌性環境トレーニング

無菌製剤の製造は高度な無菌性環境下で行われるため、オペレーターは環境を悪化させない動作を習得する必要がある。この動作を習得するためのトレーニングは、無菌環境への入室方法、消毒、菌の飛散を防ぐ知識/スキルの習得など多岐にわたる。しかし、実際の医薬品製造で利用されている実環境でのトレーニングは困難で、トレーナーの負担が大きいのが課題となっている。

そこで、同社はVR技術を活用した無菌性環境のトレーニングを各工場に導入した。このトレーニングは、VR技術を活用することで、オペレーターが仮想空間で無菌性環境を体感しながら、実践的に学ぶことができる。これにより、学習頻度の確保が容易になり、短期間でも必要な知識とスキルを習得できるようになった。

石丸氏は「作業時間に関しては、これらを含むDXの取り組みで、2022年は年間5万時間、2023年は年間11万時間の削減を実現した」と効果を述べた。

関連記事

炎症性腸疾患治療薬の製造ラインを増設、製造能力が3倍に

炎症性腸疾患治療薬の製造ラインを増設、製造能力が3倍に

武田薬品工業は、山口県の光工場に炎症性腸疾患治療薬「Entyvio」の新製造ラインを増設し、商用稼働を開始した。投資額は約70億円。同工場のEntyvio製造能力はこれまでの3倍以上になる見込みだ。 ワクチンの冷凍移送と保管が可能、燕市の接種体制に採用された可搬型冷凍庫

ワクチンの冷凍移送と保管が可能、燕市の接種体制に採用された可搬型冷凍庫

ツインバード工業の可搬型冷凍庫「ディープフリーザーSC-DF25WL」が、燕市のファイザー製新型コロナウイルスワクチンの接種体制「燕市版コールドチェーン」に採用された。冷凍移送により保存期間が延長されるため、ワクチンが無駄にならない。 フィンランドが推進する医療と社会福祉のDX/SX戦略とイノベーション

フィンランドが推進する医療と社会福祉のDX/SX戦略とイノベーション

本連載第32回、第45回、第51回、第57回、第90回、第100回で北欧全体のデータ駆動型デジタルヘルス施策を取り上げてきたが、今回はフィンランドの医療/社会福祉におけるDXやSXの動向に焦点を当てる。 iPS細胞実用化の“死の谷”を越えろ、武田薬品など出資の新会社が始動

iPS細胞実用化の“死の谷”を越えろ、武田薬品など出資の新会社が始動

武田薬品工業と京都大学iPS細胞研究所(CiRA)が共同研究プログラム「T-CiRA」の研究開発成果の社会実装を目的とする「オリヅルセラピューティクス株式会社」の設立背景と今後の展望について説明。同社は2026年をめどにiPS細胞由来の心筋細胞と膵島細胞を用いた再生医療の臨床有効性・安全性データを収集し、株式上場を目指す。 外国企業を狙い撃つ米国当局、製造業への高額課徴金の可能性も――PwC

外国企業を狙い撃つ米国当局、製造業への高額課徴金の可能性も――PwC

PwCは「日本企業の海外での訴訟・コンプライアンスリスクへの備えと電子証拠開示への対応」をテーマに、米国の事例を中心に米国当局の規制強化の動きや、その対策について紹介した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- レーザー加速器の「卓上サイズ化」に一歩前進、LWFA電子ビームでFEL発振成功

- レゾナックの「フェーズ2」、事業ポートフォリオ最適化をどうする?

- 高電圧水素製造システムの実現に前進、10kVに対応した絶縁配管を開発

- ヘリカル型核融合炉最終実証装置のコイル製作マシンが完成

- 高温超電導線材の生産能力を2倍に増強へ、核融合発電需要に対応

- 水素混焼で衛生陶器を製造、年間140トンのCO2を削減

- 高い難燃性と耐熱性を備えた柔軟なPPS樹脂、PFAS規制に対応

- コークスと炭素材の事業から撤退、約850億円の非経常損失計上

- 高温接合で熱反りを低減、ダイヤモンドとシリコンの複合ウエハーの製造に成功

- 鉄鋼材料の組織

コーナーリンク

よく読まれている編集記者コラム