武田薬品工業が製造DXの事例を紹介、2023年は作業時間を年間11万時間削減:工場ニュース(2/3 ページ)

製造DXの事例

武田薬品工業は製造DXの取り組みとして、山口県光市の光工場における「予測シミュレーションモデルによる原薬収量の改善」の事例、スイスのヌーシャテル工場における「デジタルツインによる収量改善」の事例、大阪市淀川区の大阪工場の「製造設備故障の予兆察知」の事例、大阪工場と中国の天津工場における「水使用量削減」の事例を紹介した。さらに、同社の全工場で従業員への教育として行う「仮想現実(VR)と拡張現実(AR)の技術を使った無菌作業トレーニング」にも触れた。

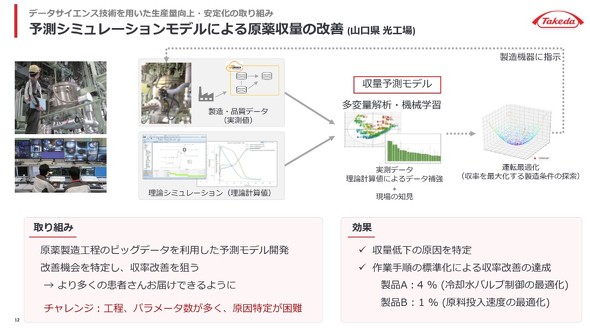

予測シミュレーションモデルによる光工場の原薬収量の改善事例

光工場では、原薬の製造で200種類以上のパラメータが関連している。従来はこれらのパラメーターを個別に検証し収量向上を試みていたが、パラメーター数が多いため、収量に影響を与える要因の特定が困難だった。

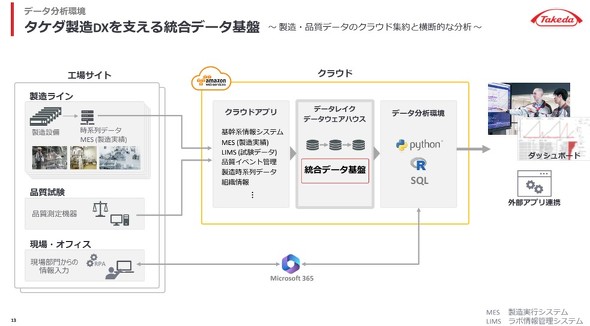

そこで、予測シミュレーションモデルを用いて原薬収量の改善を行った。この取り組みでは、多変量解析や機械学習で分析する高精度な収量予測モデルを構築。その後、製造実行システムやラボ情報管理システムなどから得られた製造や品質、気象、外部のデータをクラウド環境で統合した情報と理論シミュレーションで算出した理論計算値をこの予測モデルに取り込んだ。

そして、予測モデルの出力結果と、これまで現場で蓄積してきた知見を組み合わせることで収量に影響を与える重要なパラメーターを十数個まで絞り込み、中でも冷却時間が特に重要であることを特定。この分析結果を受けて、冷却水バルブの開度を最適化できるように現場の作業手順を標準化することで収量の4%増加を達成した。

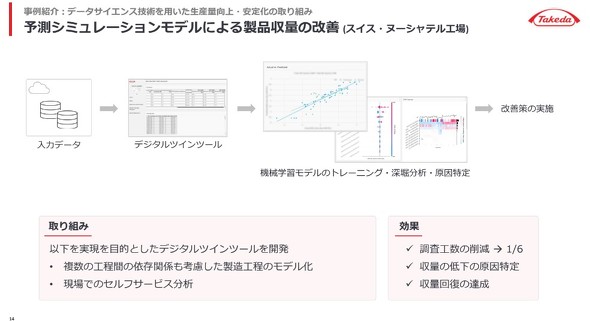

デジタルツインによるヌーシャテル工場の収量改善の事例

スイスのヌーシャテル工場では、血漿分画製剤の製造において、不純物を除去する重要な工程で回収率の低下による生産性の課題があり、結果として、患者に届けられる医薬品の最大量を達成できていなかった。

そこで、2022年度からデジタルツインのツールを活用し生産プロセスの分析を開始した。デジタルツインツールは、さまざまな機能を備えたデータベース「企業データバックボーン(EDB)」に収集されたデータを用いて、生産ラインのボトルネックや非効率的なプロセスを特定する。低回収率の課題に対しては、デジタルツインを使って根本の原因を特定し、機械学習モデルを用いてプロセス全体を見直し最適化を図った。

その結果、2023年初頭には、不純物除去プロセスでの収率が改善され、生産性が向上した。これにより製造の中断が減少し、多くの患者に医薬品を届けられるようになった。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- レーザー加速器の「卓上サイズ化」に一歩前進、LWFA電子ビームでFEL発振成功

- レゾナックの「フェーズ2」、事業ポートフォリオ最適化をどうする?

- 高電圧水素製造システムの実現に前進、10kVに対応した絶縁配管を開発

- ヘリカル型核融合炉最終実証装置のコイル製作マシンが完成

- 高温超電導線材の生産能力を2倍に増強へ、核融合発電需要に対応

- 水素混焼で衛生陶器を製造、年間140トンのCO2を削減

- 高い難燃性と耐熱性を備えた柔軟なPPS樹脂、PFAS規制に対応

- コークスと炭素材の事業から撤退、約850億円の非経常損失計上

- 高温接合で熱反りを低減、ダイヤモンドとシリコンの複合ウエハーの製造に成功

- 鉄鋼材料の組織

コーナーリンク

よく読まれている編集記者コラム