自由に連続繊維を湾曲させて成形できる新たな複合材3Dプリンタとは?:複合材料と3Dプリンタのこれまでとこれから(2)(2/2 ページ)

これらの問題をどのように解決したのか?

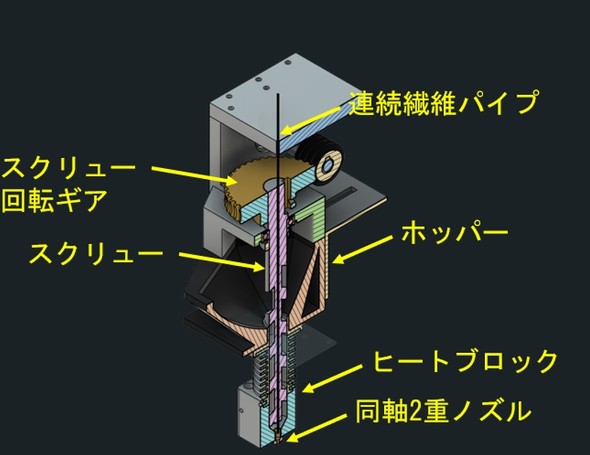

そこで、著者の研究室では、同軸上に2つの異なるノズルを設置することにしました。図2にその概念図を示します。

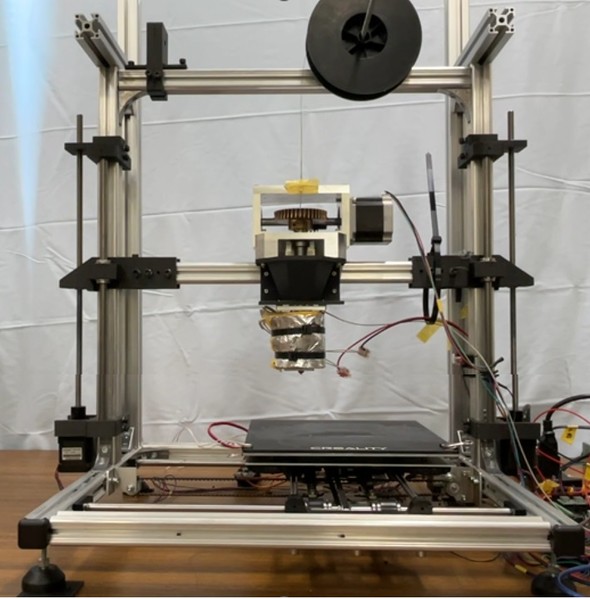

新型複合材3Dプリンタは、スクリューの中心に貫通穴があり、その穴の中にパイプを通して、パイプ内に連続繊維あるいは連続繊維複合材を通します。スクリュー側面からペレットを入れ、一番下のヒータ部分で溶融させて、連続繊維を包み込むように樹脂あるいは短繊維複合材を射出します。図3に新型複合材3Dプリンタの全体を示します。

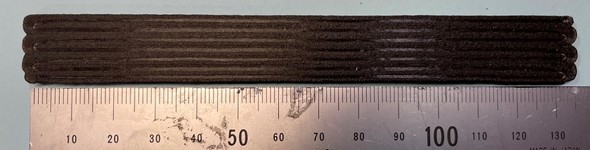

さらに、ピッチ系の短炭素繊維複合材ペレット(体積含有率40%)に連続炭素繊維繊維複合材フィラメント(体積含有率40%)を用いて、新型複合材3Dプリンタで印刷している写真を図4に示す他、図5に試験片を掲載します。短繊維でも40%程度の体積含有率になると、フィラメント押し出し方式ではかなり苦労します。一方、スクリュー式ですと、図4〜5に示すように押し出すことができます。残念ながら、熱伝導率は測定できておりません。

これらの他にも、新型複合材3Dプリンタにはさまざまな工夫が施されています。一例を挙げると、搭載されている新開発のノズルでは、スクリュー内に設定された連続繊維ノズルの位置を変え、連続繊維がパスの中央に来るように機械的に調整しています(詳細は特許に掲載されています[参考文献6])。

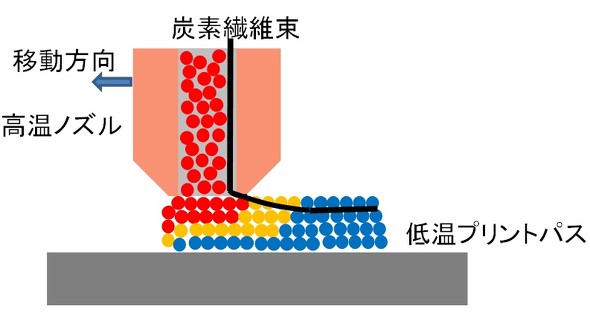

なお、通常の複合材3Dプリンタでは連続繊維を印刷する際には、ノズル移動時に連続繊維が偏ってしまうという問題があります。これを図6に模式的に示します。高温ノズルは左に動いています。赤い円が高温の樹脂、青い円が低温の樹脂、黄色は固化限界の樹脂です。

固化した樹脂または下の印刷パスに固定された部分からノズルが左に移動すると、連続繊維は高温ノズルで溶融した樹脂内で右に移動してしまいます。そして、連続繊維が印刷パスの上部に移動し、連続繊維と樹脂との間にボイドができてしまいます。つまり、これらの課題を新開発のノズルで解消しているということです。

この他にも、予加熱を行うプリントヘッド延長を行い、ボイド率を2%まで下げて、層間せん断強度を2倍にすることに成功しています。ここでは紹介しませんが、フィラメントタイプの2号機も開発済みです。

新型複合材3Dプリンタの最大の特徴は押し出しにパワーを投入できることです。具体的には、新型複合材3Dプリンタで短繊維のピッチ系炭素繊維複合材を射出すると、押し出し方向に繊維がそろうために、繊維の体積含有率が25%程度でステンレス並みの熱伝導率を得られることが実験的に示されています[参考文献5]。

この研究では光硬化樹脂を用いていました。光硬化樹脂では繊維の体積含有率は30%が限界でした。しかし、熱可塑性プラスチックのペレットにピッチ系炭素繊維を混入すれば、繊維の体積含有率を40%にできることが実証されています。それ以上の体積含有率のペレットがなかったために実験していないので、限界は不明です。ピッチ系炭素繊維の本来の能力からすれば、アルミ合金程度までは熱伝導率があげられるかもしれません。この高熱伝導率は異方性があります。特定の場所で、特定の方向にだけ熱が伝わる物質を作ることができます。

さらに、新型複合材3Dプリンタのヘッドは、コンクリートのような比較的粘性の高い母材に、連続繊維の炭素繊維やスチールワイヤなどを強化材として入れることが可能です。つまり、繊維強化コンクリートを3Dプリントできる可能性を有しています。炭素繊維の代わりに銅線を入れれば、壁の中に配線したり、プラスチック部品の中に配線したりできるわけです。

例えば、プラスチック素材の自動車バンパーの中にミリ波レーダーの導波路を設置することもできます。構造物の中にネットワーク配線することもでき、これと時間領域反射(Time Domain Reflectometry)の原理を使用すると、構造物の健全性をセンサーなしで確認することもできます[参考文献8]。米国航空宇宙局(NASA)も2020年の国際会議にて、次世代航空機構造について、こういった多機能複合材構造となっていくだろうと指摘しています[参考文献9]。航空機構造に限らず、10〜20年先を見れば、こういった複雑な構造を3Dプリンタで自動成形していくようになっていくことが想像できます。

前回もご案内しましたが、筆者は金属や複合材、3Dプリンタに関する技術会社であるTodo Meta Compositesを起業しています[参考文献7]。投資やコンサルのご希望がある方の相談をお待ちしております。(次回へ続く)

筆者紹介

東京工業大学 工学院機械系教授/Todo Meta Composites代表社員 轟章(とどろき あきら)1961年8月生まれ。東京工業大学機械物理工学科の学士と修士を修了後に三菱重工業に2年間従事。東京工業大学に戻った後に「疲労き裂進展に及ぼす残留応力の影響に関する研究」で学位を取得。その後、複合材料の強度や非破壊検査、最適設計の研究を開始した。1995〜1996年にフロリダ大学に留学して最適設計を学ぶ。2013年から連続繊維強化複合材の3Dプリントの研究に従事している。論文数は300以上、学会などからの受賞は23回、2023年10月の“Elsevier Data Repository”において、世界のトップ科学者上位2%にランクインされた。2022年から金属、複合材、樹脂などの設計や強度評価、3Dプリントした構造強度に関するコンサルをTodo Meta Compositesという企業で行っている。同会社での技術相談は気軽に応じている。2024年1月には東工大発ベンチャーに認定され、既存の製品にない連続繊維を成形可能な3Dプリンタの特許も所有している。現在、製品化のための投資募集中。2023年から日本付加製造学会会長。

参考文献:

[1]https://www.precedenceresearch.com/3d-printed-composites-market

[2]Y.Yamanaka、et al.,Open J.ofComposite Materials,6,(2016),121-131.

[3]轟章、早川航太、JCCM-14、(2023)、3B-03.■

[4]轟章、他、JCCM-15、(2024)、3D-04■

[5]中森康友、他、複合材料学会誌、49、(2023)、161

[6]特許第7474534号

[7]http://www.todometacomposites.com

[8]R.Matsuzaki,et al.,NDT & E International,66,(2014),34.

[9]https://ntrs.nasa.gov/api/citations/20205006952/downloads/Presentation%20On%20Aerospace%20Thermoplastic%20Technology.v2.gbm_rgb1.pdf?attachment=true

関連記事

環デザインとマテリアルドリブン・リサーチ

環デザインとマテリアルドリブン・リサーチ

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第1回では3Dプリントの活用が広がった流れや材料の変遷、著者が手掛けた3Dプリントの活用事例について説明します。 3Dプリント製法の特殊性を踏まえた開発の重要性

3Dプリント製法の特殊性を踏まえた開発の重要性

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第2回では3Dプリントと既存の成形方法との違いや企画段階からの考え方などについて、実例を挙げて解説します。 3Dプリンタの活用方法に合わせた材料開発トレンドの変化

3Dプリンタの活用方法に合わせた材料開発トレンドの変化

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第3回では使用される樹脂素材の変遷に焦点を当て工業的な利用にとどまらない3Dプリントの活用フィールドの広がりを解説します。 「巻けるコンパウンド」と100万円台のMEX方式金属3Dプリンタを開発

「巻けるコンパウンド」と100万円台のMEX方式金属3Dプリンタを開発

近畿大学、第一セラモ、エス.ラボ、島津産機システムズは、「国産MEX方式金属AM(付加製造)普及プロジェクト」の中間報告で、エス.ラボが100万円台のMEX方式金属3Dプリンタとしてフィラメント式の「Margherita」を2023年に発売し、第一セラモが「巻けるコンパウンド」として柔軟性に優れたフィラメントを開発したことを発表した。 液相法を採用したナノカーボンコーティング技術を開発、シリカに導電性を付与可能

液相法を採用したナノカーボンコーティング技術を開発、シリカに導電性を付与可能

日本触媒は、材料/加工機械の総合展「第14回 高機能素材 WeeK」内で、独自開発したナノカーボンコーティング技術を披露した。 ミライ化成が再生炭素繊維の回収/加工システムの販売を構想、中国展開も視野に

ミライ化成が再生炭素繊維の回収/加工システムの販売を構想、中国展開も視野に

ミライ化成は「SANPE Japan 先端材料技術展2023」で再生炭素繊維事業の取り組みを紹介した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- 分析できるサンプルを最大14倍に増やせるUHPLC、強みとなる3つの特徴

- ネオジム磁石からレアアースを回収する技術の開発を推進

コーナーリンク