迫りくる「2025年の崖」、真のデータ活用を実現するスマート工場への道筋とは:モノづくり現場の未来予想図(2)(1/2 ページ)

本連載では、Schneider Electric(シュナイダーエレクトリック)インダストリー事業部 バイスプレジデントの角田裕也氏が、製造業で起きているグローバルな変化を紹介しながら製造現場の将来像を考察する。第2回は、「2025年の崖」が待ち構える中、今進めるべきスマート工場に向けた取り組みを紹介する。

海外のスマート工場の流れは、「インダストリー4.0(4IR)」によって具現化されたさまざまな新技術を活用して、世界経済フォーラム(WEF)が認定する「ライトハウス(Lighthouse)」の取得を目指すようになってきた。

日本の製造業にとっても、ライトハウス取得を目指すことはスマート工場の指標の1つとなる。その一方で、ERP(統合基幹業務システム)を導入している多くの企業が気にしているのが、2027年末となった「SAP ERP 6.0」(ECC 6.0)のサポート期限に代表されるような、レガシーシステムを巡る「2025年の崖」問題への対応ではないだろうか。

今回は、今進めるべきスマート工場実現への取り組みについて紹介したい。

スマート工場の実現にはどんなデータが必要なのか

ライトハウスは、ただ取得することが目標なのではなく、スマート工場の実現度合を測るための1つの指標にすぎない。そもそもスマート工場の実現には、どのようなデータの収集が必要になるのだろうか。

これに関しては、まだ日本では詳しく定義されていないように思える。どんなデータを集めたらいいのか分からないまま、さまざまなツールをつなげてしまって、結局うまく制御できていないというケースは、筆者もいろいろな業界でよく見てきたものだ。

そこで、まずはインダストリー4.0では、どのような流れでデータが活用されるのかについて見てみたい。

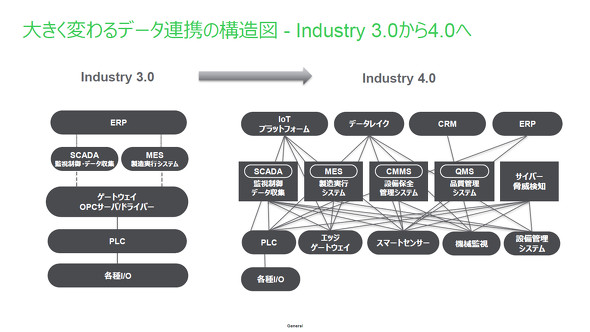

例えば、インダストリー4.0が提唱される前は、製造機器やIoTセンサーなどからのデータは、まず機器の基本機能を自動制御するPLC(Programmable Logic Controller)で収集されていた。

次に、PLCからさまざまな機器やセンサーのデータを採取してデータを分析、管理するSCADA(Supervisory Control And Data Acquisition)、製造管理や工程管理を行うMES(Manufacturing Execution System)に流れ、最後はERP(Enterprise Resources Planning)に集約されるという一方向の流れがあった。

それがインダストリー4.0になると、データの流れは以下の図1のように複雑になる。

ここで注目したいのは、PLCやエッジゲートウェイ、スマートセンサーなどからのデータをERPやCRM(Customer Relationship Management)などに受け渡す、SCADAやMESをはじめとする5つのシステムだ。スマート工場を支えるこれらのシステムが、実際にどのようなデータを収集しているかを知ることが大きな鍵になるだろう。

5つのシステムが収集するデータ

SCADAは、今、製造の現場でどのようなことが行われているのか、稼働時間や停止時間はどうなっているのかなどといった、工場の稼働に関するデータをリアルで収集する。さまざまな機器やセンサーからのデータを分析、管理するSCADAは、データを取得するために全ての機器と通信で接続されており、機器間のネットワークと外部への通信も確立されている。これによって、現場に関するデータを見える化し、設備全体を一元管理できるようになる。

MESには生産計画や製品品質などといった、生産を実行するために必要な供給計画に関するデータが収集される。MESの機能としては、「人の管理」「モノの管理」「製造工程全体の管理」などがあり、製造業において「人・モノ・時間」の生産資源を効率よく活用する。MESの導入によって生産性の向上が見込まれるなど、自社の利益を最大化するために必須のシステムといえる。

CMMS(Computerized Maintenance Management System)には、製造装置の予兆保全を行うためのデータが集められる。現在、内部のモーターがどれくらい回っていて、動きがおかしかったら感知するといった「予防保全に関わるスケジューリングの自動化」から「実施工程の最適化」や「在庫最適化」「IoTデータの管理・統合」など、保全業務に関わる作業を効率化する。

QMS(Quality Management System)には、工場で生産される製品の品質を継続的に改善し高品質を担保するデータが収集され、サイバー脅威の検知システムには工場やプラントをサイバー攻撃から守るために必要な通信に関するデータが収集される。

これらのシステムで収集されるデータ全てが、スマート工場を実現するためには必須となる。日本では、実際にここまでのデータを一括して収集できている企業は少ないのではないだろうか。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク