図面データと各部門情報との連携による具体的な効果とは:大変革時代の設計者 部門連携とデータ活用の重要性(5)(2/2 ページ)

「製造部門」における効果

続いて、製造部門における効果を紹介します。製造部門では、設計部門から受け取った図面を基に、加工、組み立てを進めていきます。図面の受け渡しは、今も紙によって行われている現場も多いのではないでしょうか。小さな装置なら、紙図面もそれほど大きくはないですが、製品によってはA0、A1サイズの紙を出力して、決まった様式で折り畳んで受け渡しています。現場で大きな紙を広げることができないので、あえて縮小印刷した紙図面を渡している場合もあるでしょう。紙なので、製造部門まで歩いて行って受け渡しすることになります。また万一、「縮小してよく見えないから、拡大した図面を出力してほしい」となると、その都度、設計部門まで図面を受け取りに行くことになります。時間も労力もかなりのものです。

図面データを製造部門でも見られるようにすれば、出力依頼も受け渡しでの移動も不要になります。また、図面データが図面に記載されている全ての内容をキーとして検索できれば、過去の図面を直ちに探せるので、古い装置のメンテナンス部品が必要になった場合でも簡単に対応できます。

さらに、図面データと製造部門で持つ加工にかかわるデータとが連携することで、過去の類似図面と、それにひも付いた加工データを基に、加工条件を新たに検討する工数を減らすことができるでしょう。また、類似図面の部品を加工する際に起こったトラブル情報がひも付けられれば、製造トラブルを未然に防げます。設計部門側でもトラブル情報を図面データにひも付けて共有できれば、その内容を次にある類似の設計に反映することで、設計段階においてトラブルを防ぐことができます。

製造トラブルが共有されず、製造部門側で対応することで、手書きのメモの入った紙の子図面、孫図面が存在する状態は、製造プロセス全体の最適化を阻む大きな問題です。図面データも含めた製造部門との情報の連携は、このような状況を解消し、製造プロセス全体の最適化を推し進めます。

「調達/購買部門」における効果

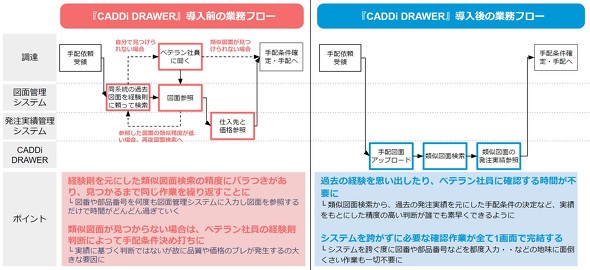

最後に、調達/購買部門における効果です。調達/購買部門では、設計部門から受け取った図面を基に、発注先を決めたり、製造原価を見積もったりします。過去の実績をベースに発注先、発注価格の検討が行われますが、過去の例を探すのは簡単ではありません。該当の過去例の担当者か、部門内で長い経験を持つ者でなければ、探すことは難しいでしょう。多くの発注経験を持つ者ならば、過去例を確認せずとも、発注先、発注価格などを検討することも可能です。しかし、新人や経験の浅い者ではそれはできません。また、経験者であっても、価格の精度を一定に保つことは困難です。

図面データを類似図面も含めて簡単に検索できれば、過去の実績を参照することは容易になります。また、図面データが購買部門と結び付いていれば、該当の図面データを探し出すとともに発注実績も見ることができるので、発注業務にかかる工数は大幅に減ることになります。同じ、あるいは非常に類似した図面を参照するため、価格の精度も担保されます。

また、図面を読むことができない、読むことはできても単純なものだけに限られるような新人、経験の浅い購買担当者でも、類似図面を経験者と同様に探せるようになり、発注先、価格を同時に確認できます。経験に寄らず、誰でも最適発注ができるようになり、煩雑な発注業務から解放されます。

以上のように、埋もれていた図面データと各部門の情報が連携できるようになれば、各部門での業務の進め方が変わり、製造プロセス全体の最適化の実現に大きく貢献できます。大変革時代を乗り越えていくためにも、早い対応が必要です。

次回は「新しいモノづくりにおける部門連携の目指すべき姿」について取り上げます。 (次回へ続く)

筆者プロフィール:

白井 陽祐(しらい ようすけ)

キャディ株式会社 DRAWER事業部 事業責任者

株式会社フリークアウトにて、SMBからナショナルクライアントまで幅広い顧客にDSP/アドネットワークの提案、DMPの導入支援などを行う。2019年6月よりキャディ株式会社に移り、プロダクトマネジャーを経験した後、現職に至る。

関連記事

過去の図面を「使える資産」に変える、独自技術で探索業務を大幅効率化

過去の図面を「使える資産」に変える、独自技術で探索業務を大幅効率化

製造業で進まぬ図面データの活用。キャディが開発した「CADDi DRAWER」はこれを支援するサービスだ。同社担当者に話を聞いた。 地政学リスクによる製造業への影響、今求められる“必要な打ち手”とは?

地政学リスクによる製造業への影響、今求められる“必要な打ち手”とは?

キャディは、地政学リスクなどによる製造業への影響調査の結果と事業戦略に関する記者説明会を開催。調査結果のサマリーとともに、地政学リスクによる製造業への影響に対する“必要な打ち手”について、同社 代表取締役の加藤勇志郎氏が解説した。 製造業の図面データの活用状況を調査、活用が進むも管理環境に課題あり

製造業の図面データの活用状況を調査、活用が進むも管理環境に課題あり

キャディは、製造業における図面データの活用状況や課題に関する調査を実施し、結果を公表した。多くの企業で図面データの活用が進んでいる一方で、図面の管理環境などで課題があることが明らかになった。 DXは「Why」から始めよ、購買調達プロセスの改革成否を握るポイント

DXは「Why」から始めよ、購買調達プロセスの改革成否を握るポイント

購買/調達部門向けのクラウド型見積もりサービス「RFQクラウド」を展開するA1Aは2021年8月5日、購買調達のDX推進におけるポイントなどを紹介するセミナーを開催した。 新型コロナが町工場や機械メーカーに与えた影響、変化に対応する兆しも

新型コロナが町工場や機械メーカーに与えた影響、変化に対応する兆しも

キャディは、機械メーカーおよび町工場を対象にした、製造業における新型コロナウイルス感染症(COVID-19)の影響に関するアンケート調査の結果概要を発表した。 製造業のオープン化とリモート化、CADDiが提案するwithコロナ時代の新戦略

製造業のオープン化とリモート化、CADDiが提案するwithコロナ時代の新戦略

キャディは、オンラインセミナー「withコロナ時代の製造業 たった2つの新戦略」を開催。今後数年間は、新型コロナウイルス感染症(COVID-19)の影響が続くといわれる中、製造業の経営をどのように舵取りしていくべきかについて、同社 代表取締役 加藤勇志郎氏が考えを述べた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現