図面データと各部門情報との連携による具体的な効果とは:大変革時代の設計者 部門連携とデータ活用の重要性(5)(1/2 ページ)

大変革時代を迎える製造業。従来の縦割り、属人化したモノづくりから脱却し、全ての工程でのプロセス改革を実現するには、図面データや発注実績などの製品データを活用した部門連携が欠かせない。連載第5回では図面データと各部門の情報との連携による具体的な効果について部門別に紹介する。

前回は、情報管理システムの歴史と、埋もれている図面データの活用意義、別々に管理されている情報の連携の必要性について解説しました。

今回は、図面データと各部門の情報との連携による具体的な効果について部門別に紹介していきます。

「開発/設計部門」における効果

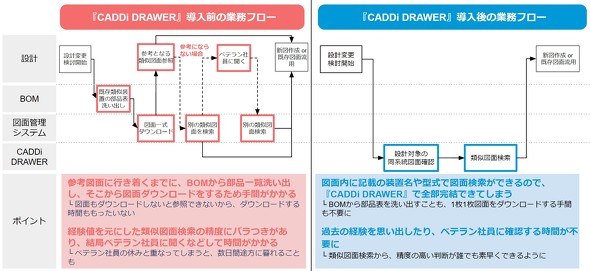

最初に開発/設計部門における効果を紹介します。開発/設計部門において、過去の図面データが容易に活用できることにより得られる効果は前回紹介しました。

1つは、図面が流用できることにより、新たな図面の作成を減らし、設計工数が削減できることです。それにより、他部門で発生する多くの作業工数も減り、全社的なコスト削減が図れます。もう1つの効果は、部品の標準化が進むことです。類似図面を検索することにより、名前や図番が違うだけで、ほぼ同じ形状を持つ部品を統合、削除することが可能になります。

他にも、過去の設計事例から、「なぜその設計になったのか」といった多くの知見が得られる可能性についても触れました。図面には設計者の持つ知恵や、経験により得られた技術も含まれています。

例えば、熟練した設計者は、加工、組み立てについても熟知しているものです。機能的な部分だけでなく、製造にかかる時間やコストの観点からも最適な設計となるように、加工や組み立てが難しい形状を避け、加工時の段取り替えが多い形状とならないように考慮して設計を進めます。

一方、経験の浅い設計者の場合は、このような設計における知見を、検図や製造時に指摘されたり、実際に加工を体験したりすることで得ていくことが多いかと思います。もし、過去の図面から近い内容のものを簡単に探すことができれば、その図面を見て、考えることで、そこに含まれている知見を得られる可能性があります。自ら考えることができなくても、何もない状態で「どうしたらいいか?」と熟練者に聞くよりも、図面を見せながら「これはなぜこうなるのか?」と聞いた方が、はるかに早く答えにたどり着くでしょう。

そして、図面データに発注価格やサプライヤーの情報などの購買情報がひも付くとどうなるでしょうか? 自身が設計した図面と類似した図面の、発注価格やサプライヤーを見ることができるようになります。

例えば、複数の類似した図面があった場合、似たような図面なのに、なぜか価格が大幅に違う場合があります。その原因は、材料や加工方法、表面処理の違いかもしれません。または、サプライヤーが異なる、納期が短いなどの違いもあります。何が違うかで、価格にどれほどの変化があるかを知ることは、コストを意識した設計につながります。特に、経験の浅い設計者の場合、このような感覚を早く身に付けることが求められるのではないでしょうか。情報の連携が進めば、自ら動いて身に付けていくことも考えられます。

製造プロセス全体の最適化では、今まで行われてきた部門間での情報の連携に加え、埋もれていた図面データにも連携の範囲を広げていくことが必要です。図面の一義性を確保するため、図面データの元データについては、今までと同様に設計部門での維持、管理が必要なことは変わりません。その上で、検索性が良く、他部門からも見やすく、他部門の情報とひも付けられた状態で図面データが活用できれば、製造プロセス全体の最適化の実現に大きく近づきます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞