3Dプリンタによる小ロット生産の普及目指すプログラム、アジア最大の設備を披露:3Dプリンタニュース(2/2 ページ)

デジタル製造では「データ」が金型に代わる価値に

3Dプリンタを用いたデジタル製造/小ロット生産では、従来のような物理的な金型ではなく、デジタルのデータそのものが資産であり、ノウハウの塊となる。それは単なる形状データだけでなく、造形時の姿勢、サポートの付け方、バッチ生産時のレイアウトの仕方、使用材料/造形プロファイルなどを含めたデータのことを意味する。これらのデータを適切かつセキュアに管理することで、同装置/同材料環境であれば、いつでもどこでも常に同じクオリティーのパーツを生産できるようになる。「データ管理/受発注管理のためのプラットフォームに関しては、2023年秋ごろのローンチを目指して開発を進めており、今回支援する中小製造業へ展開していく計画だ」(内田氏)。

また、従来の金型を用いた射出成形とは異なり、製品形状そのものを3Dプリント向けにどのように設計していくのか、造形時の姿勢やサポート材の付け方、レイアウトなど、3Dプリンタならではの設計ノウハウがあるため、金型を用いた射出成形から3Dプリント製造へのシフトに必要な作業を支援することも重要となる。

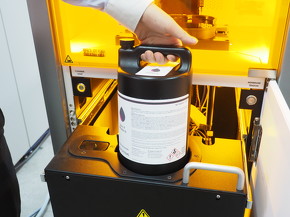

そして、中小製造業自身で試作/小ロット生産ができるようになり、さらに数千個単位、1万個単位で生産したいとったニーズが出てきた際、安心して外注できるバックアップ体制が求められる。具体的には、3Dプリント製造から品質検査、出荷納入まで行う体制の構築を目指す。その実現に向けて、新横浜のJMC本社内に、3D Systemsの「Figure 4 Modular」を導入した。

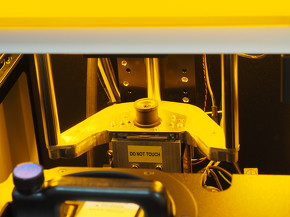

「Figure 4シリーズ」は、DLP(Digital Light Printing)方式の吊り下げ型の光造形3Dプリンタで、光硬化性の液体樹脂に対し、LEDライトによるプロジェクター光を面状に照射しながら一層ずつ硬化させ、上に引き上げていく造形方式となる。点で光を照射するSLA(Stereolithography Apparatus)方式よりも高速に造形できる。また、高耐熱や難燃性、生体適合性などを有する量産仕様のマテリアルも多数用意されており、さまざまな用途の量産パーツなどの製造に適用可能だ。

同シリーズのうち、Figure 4 Modularはビジネスの成長に合わせてプリンタの数を拡張することが可能な半自動ソリューションで、1台の中央コントローラーに対して、最大24台のプリンタ(最大造形サイズ:124.8×70.2×346mm)をつなげて運用できる。少量から中量の生産だけでなく、プリンタごとに異なる材料やジョブを流して多品種生産も行える。今回、JMS本社に導入されたFigure 4 Modularは、5台のプリンタ(+中央コントローラー1台)で構成されており、実導入として「アジア最大規模」(同プログラム)だという。ベンチマーク検証プログラムでは、こちらの設備を活用しながら中小製造業30社のデジタル製造/小ロット生産の実現に向けた支援/トライアルを進め、経験とノウハウの蓄積などを進めていく。

「3Dプリンタによるデジタル製造/小ロット生産をやってみたい、やってみようと考えている中小製造業に対して、データ制作からデジタル製造まで全てのフェーズをしっかりと支援、バックアップできる体制を提供できることに価値がある。これは3Dプリンタメーカーだけでできることではなく、それぞれに強みを持った企業同士の協力/連携があってこそ実現できるものだ」(スリーディー・システムズ・ジャパン インダストリアルソリューショングループ セールスディレクターの並木隆生氏)

さらに、ケイズデザインラボ、JMC、スリーディー・システムズ・ジャパンの3社は、「Figure 4 Standalone」(試作/小ロット生産向け)を活用したデジタル製造/小ロット生産を前提とした試作製作の流れなどを体験できるオープンハウス形式のセミナー「Figure 4によるデジタル製造向け試作」を実施(詳しくは告知ページを参照のこと)し、同プログラムの活動やデジタル製造/小ロット生産の可能性について広く発信していく。

関連記事

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で、あらためてその価値が再認識された3Dプリンティング/アディティブマニュファクチャリング。ニューノーマルの時代に向け、部品調達先や生産拠点の分散化の流れが加速していく中、サプライチェーンに回復力と柔軟性をもたらす存在として、その活用に大きな期待が寄せられている。2021年以降その動きはさらに加速し、産業界におけるデジタル製造の発展を後押ししていくとみられる。 3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

単なる試作やパーツ製作の範囲を超えたさらなる3Dプリンタ活用のためには、「造形方式」「材料」「構造」の3つの進化が不可欠。これら要素が掛け合わさることで、一体どのようなことが実現可能となるのか。本稿では“材料×構造”の視点から、2020年以降で見えてくるであろう景色を想像してみたい。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

作られるモノ(対象)のイメージを変えないまま、従来通り、試作機器や製造設備として使っているだけでは、3Dプリンタの可能性はこれ以上広がらない。特に“カタチ”のプリントだけでなく、ITとも連動する“機能”のプリントへ歩みを進めなければ先はない。3Dプリンタブームが落ち着きを見せ、一般消費者も過度な期待から冷静な目で今後の動向を見守っている。こうした現状の中、慶應義塾大学 環境情報学部 准教授の田中浩也氏は、3Dプリンタ/3Dデータの新たな利活用に向けた、次なる取り組みを着々と始めている。 3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

新型コロナウイルス感染症(COVID-19)の影響により、サプライチェーンが断絶し、生産調整や工場の稼働停止、一斉休業を余儀なくされた企業も少なくない。こうした中、サプライチェーンに回復力と柔軟性をもたらす存在として、あらためて3Dプリンタの価値に注目が集まっている。HP 3Dプリンティング事業 アジア・パシフィックの責任者であるアレックス・ルミエール(Alex Lalumiere)氏と、日本HP 3Dプリンティング事業部 事業部長の秋山仁氏に話を聞いた。 絶対に押さえておきたい、3Dプリンタ活用に欠かせない3Dデータ作成のポイント

絶対に押さえておきたい、3Dプリンタ活用に欠かせない3Dデータ作成のポイント

3Dプリンタや3Dスキャナ、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。第4回は、3Dプリンタを活用する上で欠かせない「3Dデータ」に着目し、3Dデータ作成の注意点や知っておきたい基礎知識について解説する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

スリーディー・システムズ・ジャパン インダストリアルソリューショングループ セールスディレクターの並木隆生氏

スリーディー・システムズ・ジャパン インダストリアルソリューショングループ セールスディレクターの並木隆生氏