非金属介在物の大きさや量から転がり軸受の寿命を高精度に予測、日本精工が世界初:FAニュース(2/2 ページ)

寿命予測精度が大幅向上で機械のダウンサイズも可能に

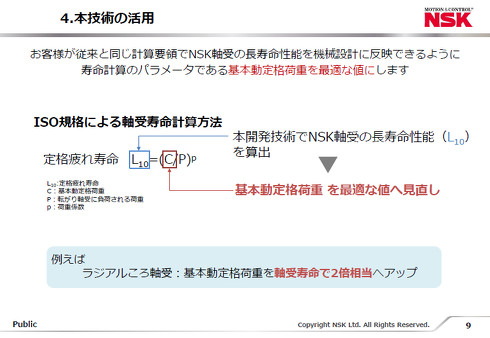

これにより、ISO規格の寿命計算方法のパラメータである基本動定格荷重をより最適な値にすることできるようになった。

日本精工 技術開発本部 コア技術研究開発センター 第一研究開発室 GMの小俣弘樹氏は「従来の計算式から出される寿命と実際の寿命は数倍から数十倍の差が生じていたが、新しい計算式を適用することで±10%程度まで精度が向上した」と話す。例えば、従来の計算式から算出された定格疲れ寿命が10時間とすると、実際に回転試験を行うと100時間、200時間使うことができるくらいの幅が存在したという。その差が±10%程度まで縮んだということで、ラジアルころ軸受なら寿命が2倍相当に向上することになる。

定格疲れ寿命が正確に分かることで、より適切なサイズの軸受の選択につながり、機械の小型化が可能になる他、メンテナンス頻度も低減する。

まずは、長寿命の軸受が求められる国内のインフラ設備向けなどの新規採用案件に提案する。標準の転がり軸受には数年以内に適用を予定している。日本精工 産業機械事業本部 産業機械技術総合開発センター 産業機械軸受技術センター 産機軸受開発室 GMの河田真一氏は「新しい考え方を用いており、まずは特定のユーザーに提案し、ご理解をいただいた上で適用していただき、さまざまなご意見をくみ取っていきたい」と語る。

この技術の開発には、日本精工独自の開発手法であるリアルデジタルツインが大きな役割を果たした。現象の内部を詳細に観察し、そのからくりの推理、モデル化などを通じて新たなソリューションの発想を図るのがリアルデジタルツインだが、小俣氏は「これまでは実験的、経験的アプローチだったが、デジタル技術を取り入れたことで、何μmの非金属介在物があったら、寿命が何時間になるということが、はっきり分かるようになった。実験ベースでやっていたら10年、20年かかっていたような研究が、非常に短時間で達成できた」と述べる。

関連記事

滑らかな全方向移動と高精度な衝突判定、日本精工がロボット関連で2つの新技術

滑らかな全方向移動と高精度な衝突判定、日本精工がロボット関連で2つの新技術

日本精工は2022年2月24日、ロボット領域における新たな価値創出につながる技術として滑らかな全方向移動を実現する「アクティブキャスタ」と高精度な衝突検出を可能とする「協働ロボット用アクチュエータ」を開発したと発表した。両技術ともに、2022年3月9〜12日に東京ビッグサイトで開催される「2022 国際ロボット展(iREX2022)」での出展を皮切りにユーザーニーズを探り、製品化への検討を進める方針だ。 世界初、日本精工がバイオマスプラスチック採用のボールねじ用保持ピースを開発

世界初、日本精工がバイオマスプラスチック採用のボールねじ用保持ピースを開発

日本精工(NSK)は世界初となる100%植物由来のバイオマスプラスチックを用いたボールねじ用保持ピースを開発した。 日本精工が転がり軸受の保持器にバイオプラスチック採用、CO2排出量を90%削減

日本精工が転がり軸受の保持器にバイオプラスチック採用、CO2排出量を90%削減

日本精工は2021年9月27日、転がり軸受向けに植物由来の樹脂(バイオマスプラスチック)を採用した保持器を開発したと発表した。 ボールねじの寿命を最大で2倍に、NSKが電動射出成形機向けに開発

ボールねじの寿命を最大で2倍に、NSKが電動射出成形機向けに開発

日本精工(以下、NSK)は2022年3月22日、高負荷駆動用ボールねじを長寿命化する技術を開発し、電動射出成形機向けを中心に展開を開始すると発表した。2022年6月から受注を開始し、その後グローバルで展開する。 軸受荷重を直接測定する、鉄鋼圧延設備向け軸受荷重センシング技術を開発

軸受荷重を直接測定する、鉄鋼圧延設備向け軸受荷重センシング技術を開発

ジェイテクトは、鉄鋼圧延設備向けの軸受荷重センシング技術を開発した。センシング軸受を組み込んだロールを鉄鋼圧延設備に取り付け、軸受荷重を直接測定することで、設備の状態を迅速かつ正確に把握する。 NTNが「しゃべる軸受」を開発、センサーと発電/無線ユニットを内蔵

NTNが「しゃべる軸受」を開発、センサーと発電/無線ユニットを内蔵

NTNは、センサーと発電ユニット、無線デバイスを軸受に内蔵することで、温度、振動、回転速度の情報を無線送信する「しゃべる軸受」を開発した。装置内部に組み込まれる軸受がセンサーを内蔵するとともに、発電デバイスによって軸受の回転時に得られる電力を用いて無線デバイスを動作させ、センサーデータを自動で無線送信できる。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

コーナーリンク