非金属介在物の大きさや量から転がり軸受の寿命を高精度に予測、日本精工が世界初:FAニュース(1/2 ページ)

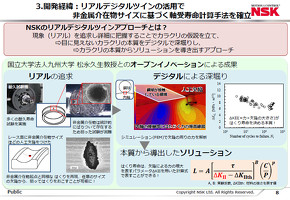

日本精工(NSK)は世界で初めて鋼材中の非金属介在物の大きさや量から、転がり軸受のはくり寿命を高精度に予測する技術を世界で初めて確立したことを発表した。ユーザーの機械メンテナンス頻度の低減や機械の小型化への貢献が期待される。

日本精工(NSK)は2023年3月24日、世界で初めて鋼材中の非金属介在物の大きさや量から、転がり軸受の内外輪のはくり寿命を高精度に予測する技術を確立したことを発表した。ユーザーの機械メンテナンス頻度の低減や機械の小型化への貢献が期待される。

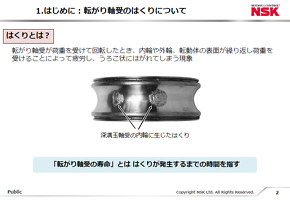

転がり軸受の寿命にあたる”はくり”とは何か

さまざまな機械で使用されている転がり軸受は、長い時間繰り返し荷重を受けて回転する中で金属の内輪や外輪、転動体が疲労し、表面がうろこ状にはがれる「はくり」といわれる現象が発生する。このはくりが発生するまでの時間が転がり軸受の寿命に当たる。工作機械の主軸用などは数年、インフラ向けなどは数十年で寿命になる。

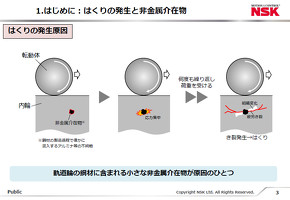

はくりが起こる原因の1つが、非金属介在物といわれる鋼材の製造過程でわずかに混入するアルミナなどの不純物だ。この非金属介在物の上を転動体が通過すると、非金属介在物の周辺に応力が集中し、それが繰り返されると疲労亀裂が発生し、進展していくとはくりに至る。非金属介在物の量が少なくサイズも小さければ、はくりが起こるまでの時間は長くなり、量が多くサイズも大きければはくりが発生しやすくなり、転がり軸受の寿命も短くなる。

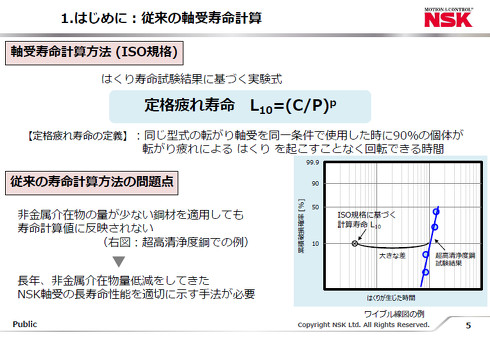

転がり軸受の定格寿命はISOの規格で定められ、計算式が存在する。ただ、この計算式は、これまでのはくり寿命試験結果に基づく実験式であり、非金属介在物の量やサイズは反映できていなかった。

日本精工としては長年、鋼材メーカーと協力して非金属介在物の低減に努め、実際の試験結果と計算式に基づく寿命に乖離が生じていたが、その性能を適切に示すことができなかった。

新しい検出方法で非金属介在物を正確に把握

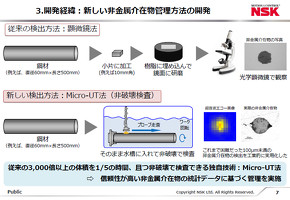

非金属介在物は従来、材料となる鋼材から小片を切り出し、鏡面に研磨して光学顕微鏡で観察し、検査領域に存在するすべての非金属介在物の大きさを調べて全体の分布を予測していた。

今回、日本精工では、鋼材中の非金属介在物の大きさや量を高精度に把握する新しい検出方法としてMicro-UT法を確立した。

鋼材を水の入った水槽に入れ、鋼材を回転させながら超音波を当てていくことで非破壊で非金属介在物を検査する。エコー画像は画像処理によって非金属介在物の量やサイズへと変換する。多数のエコー画像に対して、実際にその鋼材を切断して顕微鏡観察を実施することで、非金属介在物のサイズを比較評価をし、正確にサイズに変換できる画像処理を確立した。

超音波の種類や鋼材の回転速度などを工夫したことで通常は難しい100μm未満の非金属介在物の検出を実用化した他、従来の3000倍以上の体積を5分の1の時間で検査できるようになった。

また、日本精工では非金属介在物に模した欠陥を人為的に軌道輪に設け、実際の金属介在物を起点にしたはくりと、同様のはくりを実験で再現することに成功した。その際に、人為的に設けた欠陥の周囲にどのような応力が発生するかをFEM(有限要素法)によるシミュレーションで解析し、欠陥の大きさがはくり寿命に及ぼす影響を計算式で表すことができるようになった。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク