中国の部品メーカーで発生しやすい、生産開始前/開始後の品質不良とその解決策:リモート時代の中国モノづくり、品質不良をどう回避する?(9)(1/3 ページ)

中国ビジネスにおける筆者の実体験を交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する連載。第9回は、中国の部品メーカーへ生産を依頼した際、生産開始前と生産開始後で発生しやすい品質不良の実例と、その解決アプローチについて解説する。

日本企業が中国で部品や製品を生産すると、いまだに不良品は多く発生する。筆者は、そこには根本的な原因が2つあると考えている。1つは、日本人設計者の「あうんの呼吸」に頼る「一任する」という仕事の仕方であり、もう1つは部品を購入する日本企業の品質管理部門が、日本での仕事の仕方をそのまま中国に持ち込んでいることである。

生産開始前と生産開始後の品質対応

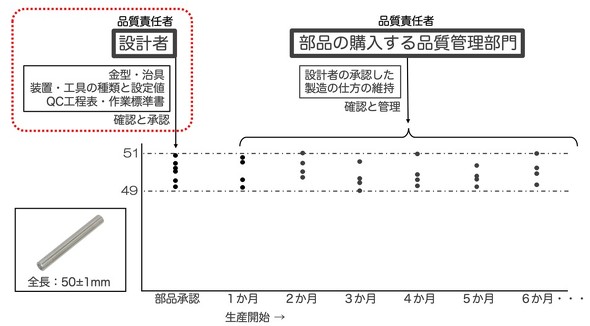

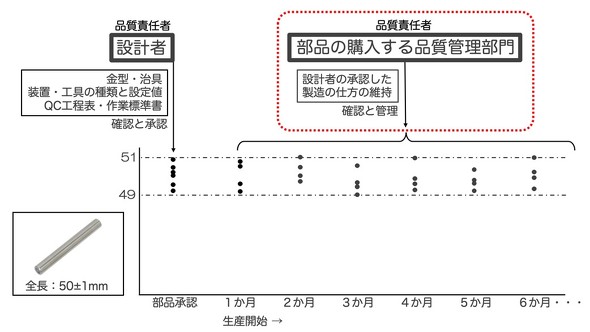

全長50mm、直径5mmのシャフトを生産する場合を考える。このシャフトの全長の公差は50±1mmとする。つまり、49〜51mmの範囲で生産ができればよいことになる。部品メーカーは生産が始まる前に、金型(このシャフトでは不要)や治具を作製し、装置や工具の種類と設定値を決め、作製手順を書いたQC工程表と作製方法を書いた作業標準書を新規に作成する。生産開始前には何回かの試作を行い、設計者の満足する部品が完成すると、今度は設計者がその確認を行い、問題がなければ“部品の承認”を行う。部品の承認とは、設計者と部品メーカーとの間で「これから、これと同じ部品を生産し続ける」という合意である。

ここで大切なことは、部品を承認するという行為は、これに付随する金型や治具、また装置や工具の種類と設定値、そしてQC工程表と作業標準書も承認することでもある。つまり、“部品を製造の仕方も承認する”ということになる。特に、治具は別途費用を支払っているので、その出来具合を確認し、承認するのは当たり前といえる。要するに、部品を承認するまでの部品の作製を依頼する側の品質の責任は、設計者にあるのだ。もちろん、設計者側に付いている品質管理部門があれば、そこも同じ立場といえる。

生産が始まると、設計者は不良品などのトラブルが発生しない限り、もうこの部品の生産に関わることはない。次の部品の設計が始まるからである。では、部品の生産を依頼する側にとって、生産開始後の品質管理の責任を持つのは誰になるのか。それは、この部品を購入し製品を組み立てる製造工場の品質管理部門である。受け入れ検査や部品メーカーの定期的な監査を行って、設計者が承認した部品の製造の仕方が維持されていることを確認し、管理していくのである。

筆者は、日本で自分の設計した部品の生産が開始される前に、日本の部品メーカーの製造現場を確認したことはほとんどなかった。確認とは、製造現場を歩いて見るだけではない。治具や装置の設定値、作業標準書などを確認することである。その理由は、日本の部品メーカーでは不良品が発生することがほとんどなかったため確認する必要がなかったからだ。確認せずとも、日本の優秀な部品メーカーは、金型、治具、装置、工具の種類と設定値、QC工程表、作業標準書をしっかりと整備してくれていたのだ。つまり、「あうんの呼吸」でうまい具合にやっていてくれて、「一任」していれば不良品は発生しなかったのだ。しかし、中国の部品メーカーではそうはかない。基本的に要求されないことはせず、日本の部品メーカーと比較すると、しっかりと整備されないまま生産が開始される。

生産開始後には定期的な監査によって、設計者が取り決めた製造の仕方が維持されていることを確認する必要がある。治具は壊れていないか、設定値が変わっていないか、部品変更で作業が変更された場合は、作業標準書も変更されているかなどを、その部品を購入する製造工場の品質管理部門が監査するのだ。日本では4M(Man、Machine、Material、Method)変更があったときに連絡をもらう程度で、定期監査はあったとしても積極的に治具などを確認することはせず、中国でもこれと同じ対応をとっている。

しかし、中国人は自己判断が強く、作業性が良いと自分が判断すれば、作業方法を勝手に変えてしまうこともある。さらに作業者の入れ替わりがとても激しく、日本では作業者が1年間に5人程度変わるのに対し、中国では20人くらい変わるといわれている。また、隣国であるといえども、日本の国内出張のように簡単に中国の部品メーカーには行けない。大手メーカーでも、不良品が発生しない限りは監査に行かない企業もある。

以上の生産開始前と開始後の2つ日本人の対応が、不良品が発生する原因となっている。では、実際にどのようなことが起こっているのか、筆者が経験した実例で見てみよう。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞