中国の部品メーカーで発生しやすい、生産開始前/開始後の品質不良とその解決策:リモート時代の中国モノづくり、品質不良をどう回避する?(9)(2/3 ページ)

生産開始前に設計者が確認すべきこと〜治具を作ってもらう〜

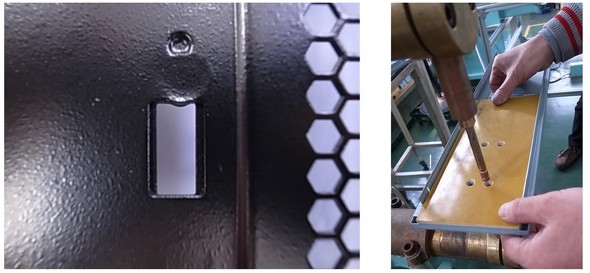

図3の写真は、板金部品の溶接の位置がずれてしまったものである。作業者はこのような明らかに不良品と考えられる部品を、何の疑問もなく作り続ける。この作業者にも問題はあるが、簡単な治具を作製すれば解決できることでもある。生産開始前に1工程ずつ確認しておけば容易に見つけることができた不良品の発生原因だ。これは、筆者の確認不足であった。

続いて、図4の写真だ。樹脂部品にインサートナットを手作業で熱溶着する際、作業者の腕が斜めになっているのが分かる。このまま溶着してしまうと、インサートナットは斜めに取り付いてしまい、ビスがとめられない、もしくはビスをとめた後に樹脂が割れてしまう可能性がある。これは、生産開始前に見つけることができたので、治具を作製してもらうことになった。

これら2つの事例とも、治具作製の費用は2000〜3000円程度である。治具がなくても不良品とはならない場合もあり、見過ごしやすい。筆者は、常に「誰が作業しても同じ作業になること」を念頭に置いて製造現場を確認するようにしている。

生産開始後に品質管理部門が確認すべきこと〜中国人の自己判断〜

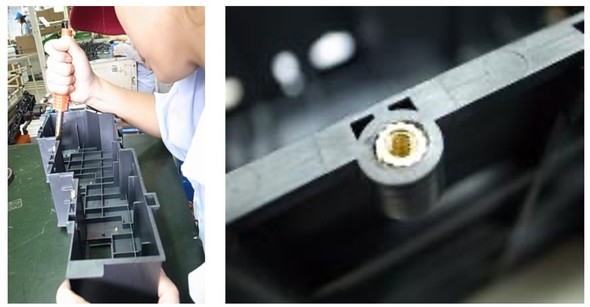

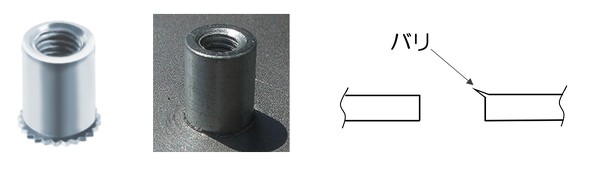

アルミの押し出し材に取り付いたスタッドナットが脱落する不良品がいくつか発生した。生産が始まって数日後のことであった。最初はスタッドナットの圧入工程に問題があると考え、その工程の確認を行った結果、気になる点が見つかったのでそれを修正してもらったが、スタッドナットの脱落が収まることはなかった。アルミの押し出し材に開いたスタッドナットの取り付く穴は金型で作製しているため、穴径の寸法が変わるとは考えにくい。既製品のスタッドナットもいくつか寸法測定したが、全く同じ寸法でできている。原因が分からなかった……。

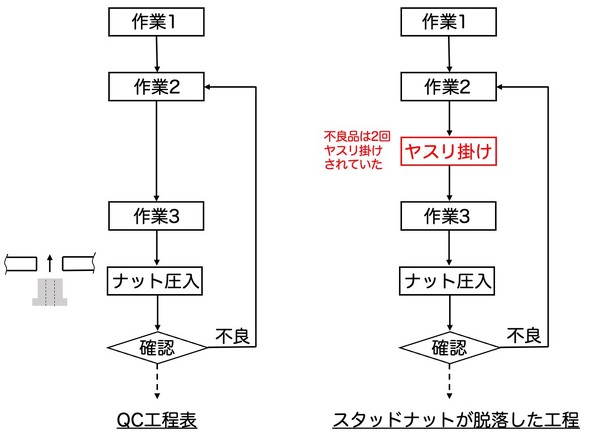

この部品は、組み立て部品であり全工程が32工程もあった。生産開始前に全工程の確認は済ませていたが、この問題を機にもう一度全工程をQC工程表に照らし合わせて確認してみることにした。そうしたところ、スタッドナットの取り付く穴に、棒らしきものを差し込みこすっている作業者を見つけたのだ。よく見ると、金型で開けた穴の周囲に発生しているバリを棒ヤスリで除去していたのだ。製造技術の担当者を呼び確認したところ、金型で開けた穴の周囲にバリが発生し始めたので、それを除去しているのだという。金型の修正が完了するまでの暫定処置であるため、QC工程表には記載しなかったらしい。明らかに4M変更であるが、もちろん連絡は来ていない。しかし、作業者は穴が大きくなるほどヤスリ掛けしているわけではなく、ある程度は均一な作業をしていた。この作業だけが原因とは考えにくかった。

引き続き別の工程を確認していると、既に確認済みのスタッドナットの圧入工程で、圧入不良となった部品を先ほどの棒ヤスリの工程より上流に戻していることが分かった。圧入不良とは、スタッドナットが斜めに取り付いてしまったものだ。圧入作業者が圧入後に自ら目視で検査して、斜めになっていたらスタッドナットを取り除いてから上流に戻し、再流しするのであった。そうなると、再流しされたアルミの押し出し材は、棒ヤスリで“2回目のヤスリ掛け”が行われることになる。2回目のヤスリ掛けが行われたアルミの押し出し材を検討した結果、スタッドナットが脱落しやすいことが判明したのだ。原因はここにあると判断した。ちなみに、スタッドナットを一度外してそのまま新しいスタッドナットを再圧入しても、スタッドナットの取り付け強度に問題がないことは確認済みであった。

このヤスリ掛けの工程追加は、製造技術担当者の自己判断で行われたものであった。中国人としては、悪気があってやったことではない。自分の判断する最も適切な処置を行ったのだ。しかし、このように4M変更の連絡が来ず、製造工程が勝手に変わってしまうことはよくあることだ。よって、中国の部品メーカーだからこそ定期的な監査が必要なのだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 強度設計の出発点 “計算”より先に考えるべきこととは?