金属3Dプリンタが日本製造業にもたらす影響とは、最新動向と今後の展望:JIMTOF2022(3/3 ページ)

レパートリーが増えつつある金属3Dプリンタ用材料

金属AM用の材料に関しては、従来は特にパウダーベッド方式には、アルミ樹脂シリコン(AlSi10Mg)が標準材料として使われてきた。その他にはステンレス鋼、インコネル718、64チタン(Ti64)などがメジャーな粉末材料になっている。これらの材料は、以前非常に高価だったが現在は大幅に価格が低下している。

例えば、7〜8年前であれば64チタンは1kg10万円程度だったが、現在はその3分の1程度にまで価格が下落した。他の粉末はさらに安くなっており、これが金属AMの拡大に貢献している。

軽量化の面で現在トレンドとなっている材料がアルミニウム合金だ。従来は強度があまり出なかった鋳造材料だったが、ジュラルミン系のA2024やA7075、また独エアバス社が開発した高強度で耐食性にも優れる高性能アルミニウム合金スカルマロイ(Scalmalloy)などもだんだんに登場している。

加えて、最近では純銅や銅合金、高融点のタングステンなども徐々に材料として活用できるようになってきている。この流れはPBFやBJT、MEXにおいても同じで、さまざまな方式で使用可能な材料が増えつつある。

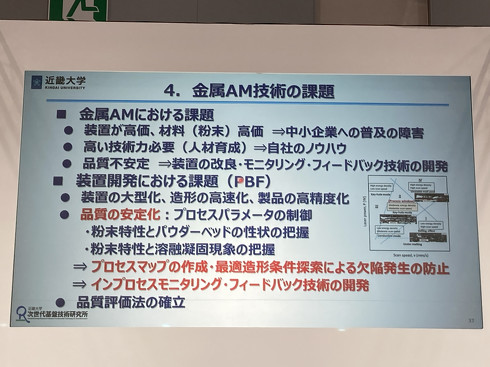

装置の価格と人材育成が金属AM技術の課題

一方で、金属AM技術の課題としては、まず装置や材料(粉末)が高価であることが挙げられる。そのため、中小企業になかなか普及しにくい。しかし、京極氏はこの点について「製品として付加価値の高いものができれば、それは許容できるだろう」と予想する。

加えて、金属AMには高い技術力が必要という点がある。しかしそれを逆に捉えれば、自社のノウハウになるということだ。そのためには、人材育成が重要になる。

また品質が不安定であるという点については、装置の改良に加えて最適な造形状況を見るためのプロセスマップやモニタリング、もし欠陥が出そうな場合には修復をするフィードバック機能などの開発が必要になる。TRAFAMでは中小企業にも使えるようなプロセスマップを実際に開発している。

現在、金属AM技術は速いスピードで変化しており、装置のIT化や材料のスマート化も進んでいる。これらの状況を踏まえ、京極氏は「今日のお集まりの皆さまには、AMに興味を持ち、もっと深い知識をこの場で得ていただいて、とにかく日本のモノづくりに使っていただきたい」と期待を寄せた。

関連記事

最新金属3Dプリンタが出そろったJIMTOF2022、海外のノウハウ先行に警鐘鳴らす声も

最新金属3Dプリンタが出そろったJIMTOF2022、海外のノウハウ先行に警鐘鳴らす声も

「第31回日本国際工作機械見本市(JIMTOF2022)」(2022年11月8〜13日、東京ビッグサイト)では特別企画として、AM(Additive Manufacturing、積層造形)エリアが設けられ、多くの企業が金属3Dプリンタの最新機種を出展した一方で、日本の現状に危機感を訴える声もあった。 航空機で導入進む金属3Dプリンタ、自動車の量産採用も時間の問題か

航空機で導入進む金属3Dプリンタ、自動車の量産採用も時間の問題か

GEアディティブは「第31回日本国際工作機械見本市(JIMTOF2022)」(2022年11月8〜13日、東京ビッグサイト)において、同社の金属3Dプリンタを用いた航空機部品などを多数展示した。 ロボット×金属3Dプリンタで柔軟造形、コールドスプレー方式は純銅も対応

ロボット×金属3Dプリンタで柔軟造形、コールドスプレー方式は純銅も対応

日本バイナリーは積層造形技術の見本市「Formnext Forum Tokyo 2022」(2022年9月27〜28日、東京都立産業貿易センター 浜松町館)において、スペインのMELTIOのマルチレーザーDED方式金属3Dプリンタ「MELTIO M450」「MELTIO ENGINE」などを紹介した。 広がる金属3Dプリンタと工作機械の融合、それぞれの技術方式の特徴

広がる金属3Dプリンタと工作機械の融合、それぞれの技術方式の特徴

2020年11月16〜27日にオンラインで開催された「第30回 日本国際工作機械見本市(JIMTOF 2020 Online)」において、主催者セミナーとして、東京農工大学 工学府 機械システム工学専攻教授の笹原弘之氏が登壇。「金属材料のAdditive Manufacturingの基礎から見える未来予想」をテーマとし、金属AMの代表的ないくつかのプロセスの基本原理とメリットやデメリットについて述べるとともに、国内外の金属AMの最新動向について紹介した。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ活用3つのハードルと日本のモノづくりの今後

金属3Dプリンタ関連の技術開発が急速に進み、海外を中心に製造事例も聞こえてくるようになった今日、その動きに取り残されないよう、従来の考え方や経験にとらわれない仕事をしていくことが、今後はより重要になっていきそうだ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク