3Dプリンタの性能に合わせた設計(DfAM)ができるデジタルエンジニアを育成する:デジタルエンジニアの重要性と育成のコツ(4)(1/2 ページ)

現代のモノづくりにおいて、3D CADやCAE、CAM、3Dプリンタや3Dスキャナーといったデジタル技術の活用は欠かせない。だが、これらを単に使いこなしているだけではデジタル技術を活用した“真の価値”は発揮できない。必要なのは、デジタル技術を活用し、QCDの向上を図り、安全で魅力ある製品を創り出せる「デジタルエンジニア」の存在だ。連載第4回では「3Dプリンタの性能や特徴に合わせた設計、「DfAM」ができるデジタルエンジニアの育成」について解説する。

前回は、3D CADでモデリングするための操作習得について紹介しました。

今回は、3D CADで作成した3Dモデルを“実際のモノ”として造形する3Dプリンタの活用にフォーカスし、デジタルエンジニアとしての取り組み方や人材育成のコツを解説します。

3Dプリンタの活用用途

3Dプリンタは、高速(Rapid)で試作品(Prototyping)を製作できることから「RP」あるいは「RP装置」などと呼ばれ、昔から活用されてきました。最近では、「AM(Additive Manufacturing/付加製造)」という表現が用いられることが多く、従来の試作用途だけでなく、最終製品に3Dプリンタで造形したパーツを用いる「DDM(Direct Digital Manufacturing)」の事例も数多く生まれています。また、ユニークな活用法としては、3Dプリンタで造形した型(樹脂型)で射出成形し、小ロット生産などに対応する「デジタルモールド」(考案:スワニー)と呼ばれる技術も登場しています。

さらに、最終製品とまではいかなくても、製造や生産現場で使用する治具を3Dプリンタで製作するケースも多く見られます。3Dプリンタの活用は、設計力の向上だけでなく、現場力の向上にもつながります。

3Dプリンタには、試作以外にもさまざまな活用用途があります。デジタルエンジニアが3Dプリンタの機能や特徴を理解し、試作のみならず、最終製品の製造用途などにも活用の幅を広げていくことが、企業の事業継続や未来のモノづくりのためにも必要だと考えます。

3Dプリンタの種類と機種選定

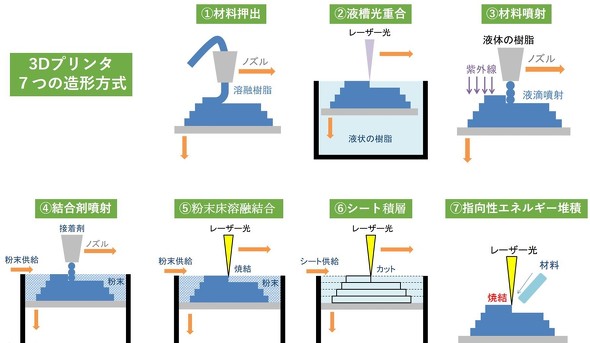

3Dプリンタは、材料を積層しながら造形物を作り上げていく機器ですが、世の中には、さまざまな3Dプリンタのメーカーが存在し、造形方式、使用材料、性能、価格などに違いがあります。3Dプリンタを活用するデジタルエンジニアの方々は、以下の7つの造形方式について理解を深めておきましょう。

| 名称 | 概要 | 他の名称 | |

|---|---|---|---|

| 1. | 材料押出法(MEX) | 材料をノズルから押し出して積層する方式 | 熱溶解積層方式、FDM、FFF |

| 2. | 液槽光重合法(VPP) | 液状の光硬化性樹脂に光(紫外線)を当て硬化させながら積層する方式 | 光造形方式、SLA |

| 3. | 材料噴射法(MJT) | 光硬化性樹脂をノズルから噴射して積層する方式 | インクジェット方式、MJP |

| 4. | 結合剤噴射法(BJT) | 粉末材料に接着剤を噴射して積層する方式 | バインダージェット方式 |

| 5. | 粉末床溶融結合法(PBF) | 粉末材料にレーザーを当て、焼結を行って積層する方式 | 粉末焼結方式、SLS、SLM |

| 6. | シート積層法 | シート状の素材を積層する方式 | 薄膜積層方式、LOM |

| 7. | 指向性エネルギー堆積法(DED) | レーザーを出す位置に材料を当て、焼結を行って積層する方式 | レーザーデポジション方式、LMD、DMP |

| 表1 3Dプリンタの7つの造形方式とその概要 | |||

Webで検索すると、さまざまな情報を得ることができますし、コンピュータ教育振興協会(ACSP)が実施する「3Dプリンター活用技術検定試験」の公式ガイドブックは情報がまとまっているので勉強するのにオススメです。

3Dプリンタの導入を検討されている方は、以下の点を参考に選定してみてください。

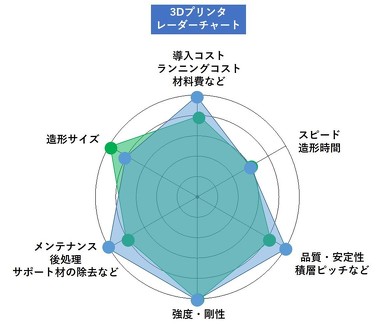

- 造形サイズ

- 造形精度/品質

- 造形スピード

- 材料、強度/剛性

- 後処理(サポート材の除去など)

- メンテナンス性

- コスト(導入コストや材料費などのランニングコスト)

これらをレーダーチャートにして比較してもよいでしょう。

この他にも、3Dプリンタの造形設定を行う「スライサー」と呼ばれるソフトウェアの機能性や操作性、使える材料の色や材質の種類の豊富さ、不具合や困ったときのサポート体制なども検討事項として挙げられます。自社で3Dプリンタを導入する際は、どのような用途で使いたいのかを考えて、選定基準を作り、さまざまな3Dプリンタの機種を比較検討しましょう。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現