治具って何? 何をするモノ?:製造現場の地味な要!? 治具設計の舞台裏(1)(2/2 ページ)

電子部品製造に関わる治具にはどんなものがあるか?

このように、「治具」と呼ばれるモノの種類は、作業の種類に相当するだけ存在します。筆者の扱う治具は、主に電子部品メーカー向けに特化しているのですが、この限られた範囲でさえ、手作業の効率化からライン工程の改善までと、扱う幅が広いのです。

さらに、ジャンルがジャンルだけに、精密さは当然ながら、時として熱伝導性や導電性を優先に検討することもあります。毎回製作しながら写真を撮っているわけではないのですが、電子部品製造に関わる治具の一例として、手元に残っている写真から幾つか紹介いたします。

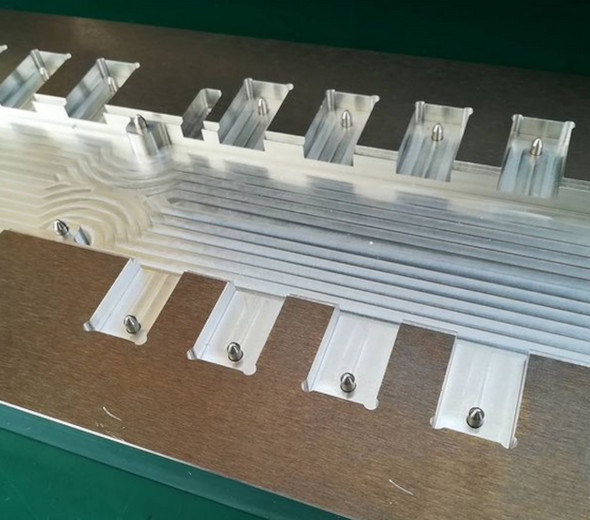

例1:パレットタイプ実装治具

「パレットタイプ実装治具」は、主に手付け実装における基板の固定と部品の位置決めに用いられます。設計に際しては、基板形状と寸法、各部品の搭載位置を支給されるデータから割り出し、搭載部品のデータシートから各部寸法を拾って、設計通りの基板が仕上がるように治具の各部寸法を決めていきます。

リジット基板用の治具は基板を縁で支えることができるため、片面実装でも両面実装でも検討は比較的ラクですが、面で保持させるFPC基板(フレキシブル基板)の場合は、形状が複雑なことと、治具に当たる面に補強板や実装済み部品があれば、それらを逃がす加工を入れる必要があるため、少々手間が掛かります。

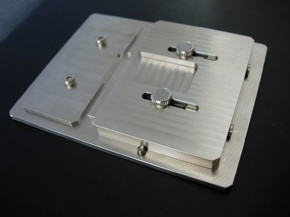

例2:吸着治具と薄型パッケージ固定治具

「吸着治具」と「薄型パッケージ固定治具」は、共にデリケートな電子デバイスを“優しく固定するための治具”です。吸着治具は、真空ポンプからの配管をワンタッチ継手につなぎ、治具天面の穴をふさぐように置かれたデバイスをエアーで吸着するものです。薄型パッケージ固定治具は、可動側内部にスプリングを2本入れてあり、その作用で過剰に押さえ付けることなくデバイスを固定できるものです。

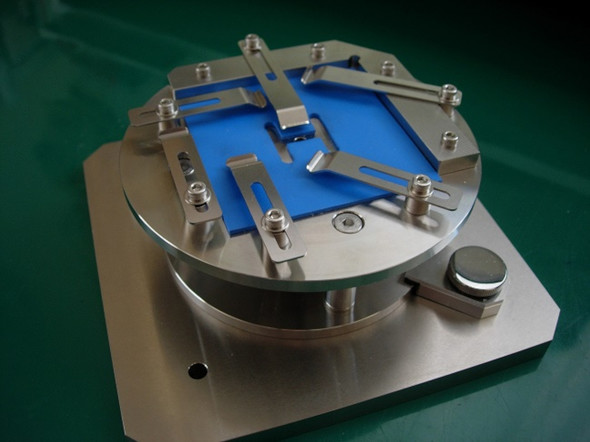

例3:ワイヤボンディング装置用ワーク吸着テーブル

「ワイヤボンディング装置用ワーク吸着テーブル」は、この名称の通りの治具なのですが、あえて説明しますと、部品実装機の1種である超音波ワイヤボンダのテーブル上に設置し、ワーク(加工物)をエアーで吸着して固定するものです。テーブルが円形なのは、これが回転テーブルになっていて、ボンディングの位置決めを助ける構造になっています。また、テーブル表面に防振ゴムシートを貼ることで、吸着エアーの流路を設けながら、ワークが超音波振動の影響を過大に受けないようにしています。

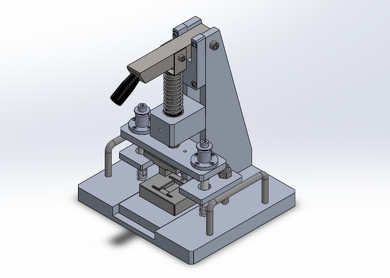

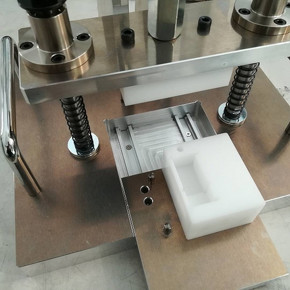

例4:ハンドプレス式基板ケース嵌合確認治具

「ハンドプレス式基板ケース嵌合確認治具」も、その名称通りのものです。これは樹脂ケースに基板を入れた後に、一定の荷重をかけて蓋が正しく装着されたか確認する作業を、流れ作業的に安定的に行うための治具です。

樹脂ケースの2D図面から3Dモデルを作成し、それに合わせた形状をポリアセタールにポケット加工して受け側とし、その真上に位置するように、パンチとなるポリアセタールの部品を取り付けています。レバーを下げるだけの簡単操作で、誰でも手間なく均一に確認できるというものです。

このように、電子部品製造という限られたジャンルでの、ごくごく一例を取り上げてみただけでも、治具がいかに多種類なのかがよく分かると思います。そして、紹介した事例に限らず、これまでの治具製作はおおむね、使う側から寄せられる「現場の困りごと相談」からスタートしています。ですから、設計する前から物理的な制約や使用条件がいろいろと付いてきます。それを設計過程で克服しながら、作業でちゃんと効果が出せる治具を作らなくてはいけないので、自分本位で自由に設計できる仕事と比べると、変な緊張感があります。ただ、それでもご依頼主から「治具のおかげで解決できました!」という報告をいただくと、この上ない幸せを感じるので、この仕事にはやりがいを感じるんですよね(笑)。

というわけで、次回からは「現場の困りごと相談から治具ができるまで」の流れを、実例を交えつつ設計者の立場で分かりやすく解説したいと思います。ご期待ください! (次回へ続く)

Profile

藤崎淳子(ふじさきじゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余(うよ)曲折の末、2006年にMaterial工房・テクノフレキスを開業。従業員は自分だけの“一人ファブレス”を看板に、打ち合せ、設計、加工手配、組み立て、納品を一人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンター加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

- 著書:めっちゃ使える! 設計目線で見る 「部品加工の基礎知識」|日刊工業新聞社

- 筆者ブログ:ガノタなモノづくりママの日常

関連記事

加工方法を知らずに絵を描いていて不安にならないの?

加工方法を知らずに絵を描いていて不安にならないの?

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第1回は「設計者がなぜ、部品加工技術について知っておかなければならないのか?」をテーマに解説する。 構想をカタチに! 「ポンチ絵」に必要な3つの心得と3D CADによる設計

構想をカタチに! 「ポンチ絵」に必要な3つの心得と3D CADによる設計

ステイホームで注目を集める「DIY」をテーマに、設計から製作までのプロセスを、実際の製造業におけるモノづくりの視点を交えながら解説することで、DIY素人の皆さんに“玄人のエッセンス”を伝授する。第3回では、頭の中の構想を具現化する際に用いる「ポンチ絵」の作成と、3D CADによる設計アプローチについて取り上げる。 ママさん設計者がやさしく教える「部品図の描き方超入門」

ママさん設計者がやさしく教える「部品図の描き方超入門」

ファブレスメーカーのママさん設計者が製図初心者向けに、「部品図」の描き方を分かりやすく解説。机上の学習も大切だが、実際に自分の手で図面を描いてみることが何よりも大切だ! エレメカ協調設計に備えよ! メカ設計者が知っておくべき電気/電子の基礎知識

エレメカ協調設計に備えよ! メカ設計者が知っておくべき電気/電子の基礎知識

電気やプリント基板の設計と、メカ設計がシームレスに連携する“エレメカ連携(エレメカ協調設計)”をテーマに、ママさん設計者が優しく教える連載。第1回は、メカ設計者が知っておくべき電気/電子の基礎知識を取り上げます。 現場の「ポカヨケ」を設計者目線であらためて考えてみる

現場の「ポカヨケ」を設計者目線であらためて考えてみる

現場での「ポカミス」はどうして発生するのか。そして、ポカミスを防止する「ポカヨケ」はどうすれば実現できるのか。ママさん設計者と一緒に考えてみよう! 2次元から脱せないママさん設計者が3次元に目覚めた理由とは

2次元から脱せないママさん設計者が3次元に目覚めた理由とは

かつて2次元信者だったママさん設計者は、一体何がきっかけで3Dに覚醒したのか? 3D CAD導入による環境の変化と得られたメリットを交えてお話しながら、「3D化推進」の在り方について一緒に考えてみましょう。今回は、前編です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞