製造業の品質保証強化に向けた4つのステップ:トヨタ式TQM×IoTによる品質保証強化(1)(2/3 ページ)

3.品質保証強化における課題

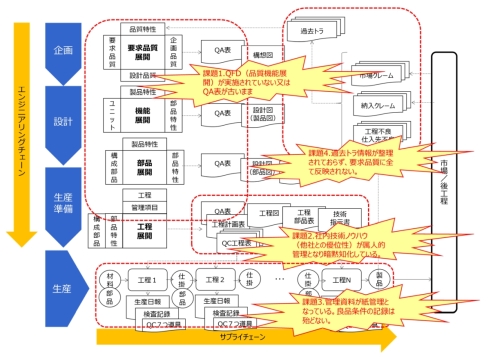

品質保証強化の4つのステップでは、以下のような課題があります(図2)。

3.1 製造品質の課題

3.1.1 検査上の課題

多くの製造現場では外観検査による全品検査が行われますが、依然として目視による人でのチェックが主流となっています。このため、不良が混入すると複数の人によるダブルチェックを行うことになります。

また、全ての検査プロセスで全品検査は行われておらず、寸法計測などは抜き取り検査が一般的です。これも人による計測となるため、作業が追い付かない事態も発生します。さらに検査記録は紙での管理が多く、紙を基にPCにデータ入力する工数が発生し、データを基に解析を行うまでにタイムラグが生じます。解析のデータ作成に時間がかかり、本来行いたい解析業務の時間が取れないこともあります。

画像検査システムの普及により、見つけやすい不良の発見については自働化できつつありますが、これでも詳細までの不良原因の特定には至りません。そのため、疑わしきものはいったん不良と判定しておき、詳細な不良原因の特定までは人手での詳細検査による作業を待たなければなりません。

3.1.2 品質の継続保証における課題

検査記録として、製造ロットごとの製造条件や検査結果が一部しか残っていないことが多く、この場合良品として製造されていたかの判断ができず再検査や全回収になってしまいます。いつ、どの工程で、どの設備で、誰が生産したかは残っていますが、どのような製造条件で製造したのか、という詳細な条件が分からないことが問題になります。

3.1.3 クレーム発生時の対処における課題

顧客からのクレーム発生時には、品質保証部が要因解析と影響範囲の調査を行います。しかし、この際のエビデンスとなる製造記録、検査記録に紙が用いられていることが多いため、要因解析と影響調査は品質保証部門だけで実施できず、設計部門、生産管理部門、製造部門、調達部門を巻き込んで実施することになり時間がかかります。

現在は製造ラインの自働化により高速に物が流れて生産できるようになっており、工程内の検査で不適合とされた物はラインから跳ね出されます。跳ね出された物は、再検査や詳細検査を行い良品と判断されればラインに再投入されます。この再投入によって生産順序が変更になるため、先入れ先出しの順序性が崩れるためトレーサビリティーが難しくなります。

3.2 設計品質の課題

3.2.1 新製品立ち上げ時の課題

近年は開発期間が短くなり、品質特性の基準を十分にクリアできない状態で量産工程に入るケースが多く、新製品の立ち上り時期は不適合品の手直しや廃棄によるロスへの対応などでバタバタします。

設計品質を作り込む手法として品質機能展開があります。そこでは「品質表(QA表)」から「QC工程表」を作成していきます。この流れの中で試作をしながら、市場からの製品の要求事項に適合していくための品質特性を作り込んでいきます。現在は、この作業そのものが紙と人手の管理になっており、作り込んだ品質特性が製品品質のどれに強く関わっているかを設計者が捉えるのに時間を要しています。

3.2.2 品質の継続保証における課題

素材加工の工程は、季節によって、素材の配合条件や温度、湿度など良品を確保する製造条件が微妙に変動します。品質基準を確保するための製造条件は一律で設定していますが、現場では熟練工がカンコツを働かせて製造条件を調整し、品質を確保しています。製造ロットごとの製造条件の情報はほとんど記録されていません。

よくある話ですが、旧製品を改良した新製品が発売されても、過去の製造や設計に起因する不具合の再発防止が十分できていないということを聞きます。これは、後工程や市場に流出した不良に対しての再発防止だけにとどまっており、製造現場で日々起こっている不良の再発防止まで十分にできていないことが原因として挙げられます。

3.3 デジタル化に向けた課題

3.3.1 人+紙を主体とした道具に頼った管理

これまでは紙を主体とした道具で、生産現場や設計業務に携わる人間力に頼った管理が中心でした。これでは、組織全体による業務の最適化には限界があります。最近では、情報格差が激しく、組織がサイロ化しているとも言われています。

そこで、生産現場の各工程で発生した各種データを必要な人が正しく理解でき活用できる仕組みを作ることが重要になります。そして、下流工程の問題について、源流となる設計工程に引き渡して解決を図り新製品に反映させなければなりません。これらの課題解決のためには、IT、IoTに基づく最新のデジタル技術を取り入れた、人に優しい道具の活用による安定した良品生産の維持が必要なのです。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク