製造業の品質保証強化に向けた4つのステップ:トヨタ式TQM×IoTによる品質保証強化(1)(1/3 ページ)

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第1回は、その基礎となる「品質保証強化の4つのステップ」について紹介する。

1.本連載の趣旨

製造業において品質保証の強化は永遠のテーマです。現在も、大手製造業での検査不正問題や重大インシデントが発生している状況下にあり、これまでの現場の人間力に頼り、紙を主体とした道具で行っていた品質保証の仕組みは限界を迎えています。

そのため、企業のトップはIoT(モノのインターネット)、AI(人工知能)などを活用したデジタル化を急激に図ろうとしています。しかしながら、本来の品質管理の原理原則に立ち返り、品質保証体制を強化するための製品ライフサイクル全体の業務改善および組織の役割分担までを見直さなければ、局所的な対応にとどまり根本的な解決に至りません。デジタル化はあくまで道具であり、業務内容や組織体制も変えて行かなければ品質管理の両輪を回してくことはできません。

そこで本連載では、品質保証強化に向けて以下のポイントを重点的に取り上げていきます。

- 品質保証強化の4つのステップと対応すべき課題

- トヨタ式TQMの概念と管理体系

- 今後主流となるSDGs、ESG(環境、社会、ガバナンス)の要求事項にどう適合していくか

- 最新の技術(IoT、AI、デジタルツイン、etc.)による業務変革のポイント

まず連載第1回の今回は「品質保証強化の4つのステップ」について紹介します。

2.品質保証強化のステップ

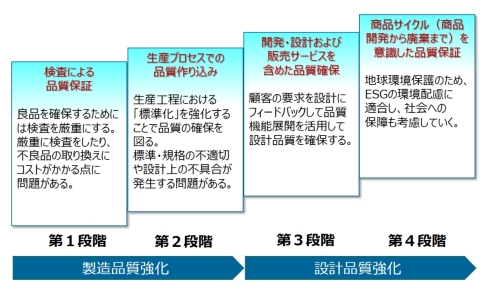

品質保証強化のステップは4つの段階に分かれます。

第1段階、第2段階では「製造品質強化」を図ります。第1段階は「検査による品質保証」です。ここでは、良品を確保するために検査を厳重に行って、市場に良品を供給する考え方になります。最終工程での検査で不良を見つけるために、厳重な検査や不良品の取り換えにコストがかかる点に問題があります。

第2段階は「生産プロセスでの品質作り込み」です。生産工程における「標準化」を強化することで品質を確保します。いわゆる“自工程完結”により後工程に不良を持ち込まない考え方です。各工程で品質が保証されますので、ムダが極小化されます。それでも不適切な標準や規格、設計上の不具合などが発生する問題があります。

第3段階、第4段階は「設計品質強化」を図ります。第3段階は「開発・設計および販売サービスを含めた品質確保」です。ここでは、顧客の要求を設計にフィードバックして「品質機能展開(QFD)」を活用することで設計品質を確保します。

第4段階は「商品サイクル(商品開発から廃棄まで)を意識した品質保証」です。地球環境保護のため、ESGの環境配慮に適合し社会への貢献も考慮していくことになります。ここまでくると、製品ライフサイクルにおける企画、設計、生産準備、生産のサイクル全体に対して品質強化が図れます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク