曲げた後に元に戻せる金属材料「アモルファス合金」、へレウスが国内で事業化:材料技術(2/2 ページ)

3Dプリンティングと射出成形の両方をカバー

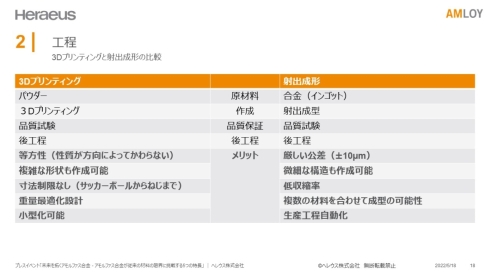

へレウス・アムロイは、同社のアモルファス合金を完成品に近い状態まで製造してから顧客に提供するニアネットシェイプ製造を採用している。製造法としては、3Dプリンティングと射出成形の2種類がある。アモルファス合金のベンダーは既に幾つかあるが、射出成形による提供がほとんどで、3Dプリンティングと射出成形の両方をカバーしているのはへレウス・アムロイだけだという。

3Dプリンティングでは、パウダー化したアモルファス合金とトルンプ製のレーザー金属溶融方式3Dプリンタを用いており、20cm角サイズまでの造形に対応している。将来的には1m角サイズの大型部品の製造も視野に入る。2022年3月に発売されたゼンハイザーのイヤフォン「IE 600」のハウジングは、アモルファス合金の3Dプリンティングで製造されている。

一方、射出成形では独自の装置を開発しており、±10μmという厳しい公差に収まる形での大量生産に対応。アモルファス合金を用いた部品の製造では、プロセス温度が高くなりすぎることで結晶構造に戻る再結晶化という課題があるが、へレウス・アムロイでは3Dプリンティングと射出成形の両方式で再結晶化が起こらない条件などを確立している。

なお、原材料コストを除いた製造コストイメージについては、3DプリンティングがチタンのMIM(金属粉末射出成形)とステンレス鋼のマシニングの中間、射出成形がステンレス鋼のマシニングとアルミニウムマグネシウムのダイカストの中間としている。

また、高い強度とひずみ性能を実現できる材料であるため、肉厚の最適化やハニカム構造などの形状最適化による構造特性の最適化や軽量化にも対応しやすい。引張強度や耐腐食性がチタンのグレード5やマルテンサイト系ステンレス鋼を上回っていることから、部品材料としての信頼性が高く、航空宇宙用途での採用も期待できる。例えば、米国の火星探査に用いられる大型ローバー「Mars 2020」に搭載されるドリルヘッドは、ヘレウス・アムロイのアモルファス合金製となっている。

へレウスが日本国内での事業展開で期待している用途は、産業用ロボットの歯車や機械要素といった構造部品と、圧力センサーのハウジングなど電子部品のパッケージ材料である。特に、産業用ロボットの構造部品では、弾性や耐摩耗性、耐クリープ性などで従来にない性能を実現可能であり、世界市場で高いシェアを持つ国内産業用ロボットメーカーへの提案を強化したい考えだ。また、マイクロオプティクス向けの金型では、高い表面加工精度に加え、低熱伝導率による加工時の高いエネルギー効率が特徴になるという。

関連記事

深刻な材料不足と高騰化、設計現場で何ができるか?

深刻な材料不足と高騰化、設計現場で何ができるか?

2022年は引き続き、半導体不足とともに、樹脂不足が製造業に大きな影響を与える見通しです。材料や調達部品が手に入らず、代替品の利用を検討するなど各社対策を講じ始めていますが、設計現場として何かできることはないでしょうか? 「樹脂使用量の削減」「部品点数の削減」「代替品への対応」という3つの視点で、どのようなアプローチがとれるのか、その可能性について考えていきます。 金属積層造形のノウハウを群馬発で、ミシュランが共創拠点を太田サイトに設立

金属積層造形のノウハウを群馬発で、ミシュランが共創拠点を太田サイトに設立

日本ミシュランタイヤは2022年4月15日、ミシュランタイヤ太田サイト(群馬県太田市植木野町)内に金属積層造形技術の共創型技術拠点「ミシュランAMアトリエ」を開設した。群馬積層造形プラットフォーム(以下、GAM)や産官学の連携を進め、群馬県から新たなモノづくりの姿を発信することを目指す。 独自のデジタル造形技術で高品質造形、ワイヤレーザー方式金属3Dプリンタ

独自のデジタル造形技術で高品質造形、ワイヤレーザー方式金属3Dプリンタ

三菱電機は、ワイヤレーザー方式の金属3Dプリンタ「AZ600」2機種を発売した。独自のデジタル造形技術により、造形物の状態や形状に合わせた高品質な積層造形が可能で、廃棄材料の削減で環境負荷の低減にも寄与する。 CFRP対応大型3Dプリンタ、独自プロセスと高耐熱樹脂で金属並みの強度を実現

CFRP対応大型3Dプリンタ、独自プロセスと高耐熱樹脂で金属並みの強度を実現

マークフォージド・ジャパンは「日本ものづくりワールド 2022」内の「第4回 次世代3Dプリンタ展」に出展し、最新の炭素繊維強化プラスチック(CFRP)対応の大型工業用3Dプリンタ「FX20」を訴求。同社独自の連続カーボンファイバー強化プロセスと、FX20で使用可能な高耐熱樹脂「ULTEM 9085」を組み合わせることで、アルミニウム合金と同等レベルの強度と軽さを実現するCFRPパーツを造形できる点をアピールした。 純国産ペレット式金属3Dプリンタの実働デモや3Dプリントオフィス家具を訴求

純国産ペレット式金属3Dプリンタの実働デモや3Dプリントオフィス家具を訴求

エス.ラボは「日本ものづくりワールド 2022」内の「第4回 次世代3Dプリンタ展」に出展し、ペレット材に対応する材料押し出し積層方式の金属3Dプリンタ「GEM200DG」のデモ展示と、バイオマスプラスチック材料を用いた3Dプリントオフィス家具の参考展示を行った。 エプソンが産業用3Dプリンタを開発、材料押し出し式で汎用材料に対応

エプソンが産業用3Dプリンタを開発、材料押し出し式で汎用材料に対応

セイコーエプソンは、汎用材料を使用できる産業用3Dプリンタを開発したことを発表した。今後、自社内において商業用/産業用機器などの一部部品の量産に、開発した産業用3Dプリンタを活用しつつ、装置としての完成度を高め、商品化を目指す。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞