アステラス製薬が唯一無二の技術「DAIMON」で目指す未来の医薬品のモノづくり:製造マネジメント インタビュー(2/3 ページ)

モノづくりに関わるあらゆるデータを収集

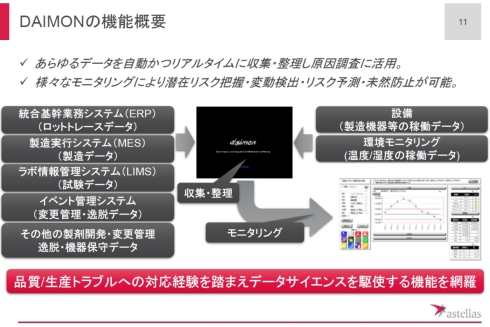

DAIMONでは、ERPやMES(製造実行システム)、LIMS(ラボ情報管理システム)、イベント管理システムなどのさまざまなITシステムに加えて、工場の設備や環境モニタリングのデータ、Excelやその他のデータベースなども含めたモノづくりに関わるあらゆるデータを収集、整理し、これらのデータを見やすい形でモニタリングできるようになっている。そして何より重視しているのが、これまでの品質/生産トラブルへの対応経験を踏まえたデータサイエンスを駆使するための機能である。

同社内のエンジニアは、自身のPCのWebブラウザからDAIMONにアクセス可能であり、見たい画面を自由に選択できる。則岡氏は「例えば朝のミーティングなどで、工程内管理のトレンド変化や製品品質の変化などで各自の気付きを共有できる。一人一人の品質への感度向上に寄与するシステムになっている」と強調する。

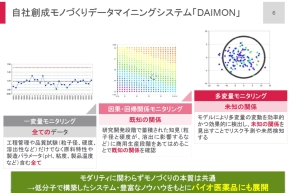

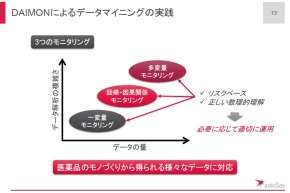

DAIMONは、「一変量モニタリング」「回帰・因果関係モニタリング」「多変量モニタリング」という3つのモニタリング機能を備えている。扱うデータの量やデータ解析の複雑さを考慮すると、一変量モニタリングが扱いやすく、多変量モニタリングが最も難しくなるが、全ての事象にこれらのモニタリング機能を全面的に適用する必要があるわけではない。品質/生産トラブルのリスクに応じて適切に運用することになる。

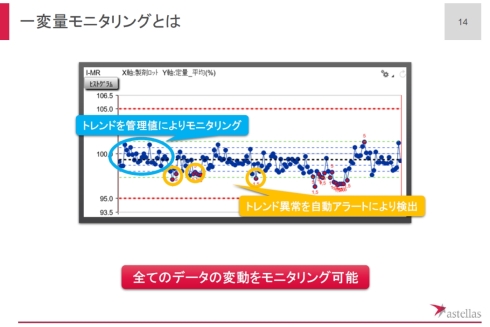

一変量モニタリングは、モノづくりで広く利用されている統計的プロセス管理ではあるものの従来とは扱うパラメータの数が異なっている。DAIMONの場合、1ロット当たり数千種のパラメータが蓄積され、それら全てについて統計的プロセス管理を行えるのだ。あるパラメータのトレンドを管理値でモニタリングする、ウエスタンエレクトリックルールなどの異常判定ルールに基づきトレンドの異常を自動検出し警告メールを送るといったことが可能だ。

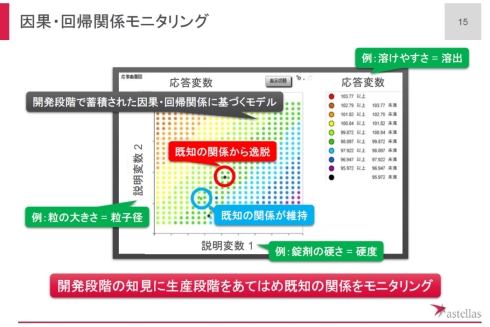

回帰・因果関係モニタリングでは、製品の開発段階で蓄積された回帰・因果関係に基づくモデルが生産段階でも維持されているかどうかを確認できる。「これまでは開発段階で得られた知見を基に生産段階でモニタリングすることは難しかった。DAIMONによって開発と生産をつなぎ、継続したモニタリングを行えるようになった」(則岡氏)。例えば、錠剤の溶けやすさであれば、錠剤の粒の大きさと錠剤の硬さを変数としてモニタリングすることで、生産段階に入って以降のロットを重ねても既知の関係を維持できているかを確認できる。

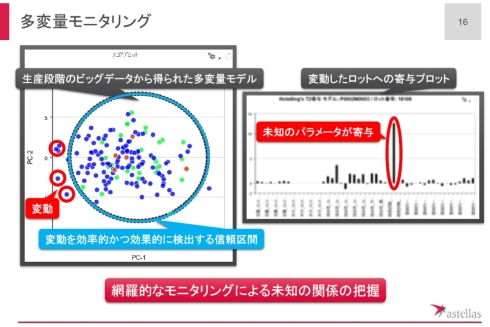

開発段階のデータに基づく回帰・因果関係モニタリングに対して、多変量モニタリングでは生産段階で得られたビッグデータから多変量モデルを構築する。この多変量モデルに基づき、変動を効率的かつ効果的に検出する信頼区間を境界線として各生産ロットに適用してモニタリングを行う。信頼区間から外れる変動が出た場合には警告メールなどで知らせるようにしておき、その変動においてどのようなデータが寄与しているのかを確認すれば適切な対処を早急に行える。また、この変動に寄与しているデータが、当初構築した多変量モデルに組み込んでいないものであれば、未知の関係の把握による製品と生産プロセスへの理解を深められるようになる。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

コーナーリンク