デンソーが進めるモノづくりのカーボンニュートラル化(前編):スマートファクトリー(2/2 ページ)

IoT活用によりエネルギー使用量をリアルタイムで見える化

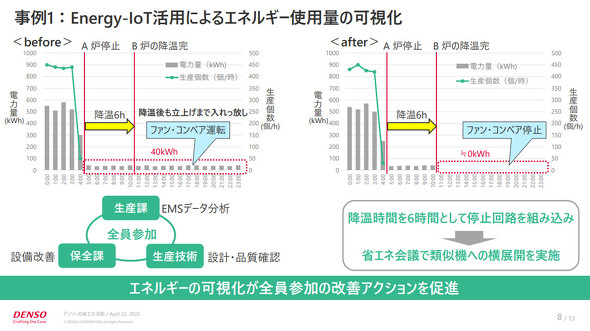

モノづくりの省エネ化の具体的な取り組みの1つとして、IoT活用によるエネルギー使用量の可視化を推進しており、その具体的な事例も紹介した。西尾製作所のある炉とその関連設備の電力使用量をIoTによりリアルタイムでモニタリング。それにより、炉の停止後もファンやコンベヤー運転がアイドリング状態で稼働し続けており、そのエネルギーが無駄に消費されていることが分かったという。そこで、炉の降温後は自動的にファンやコンベヤーのアイドリングをストップするプログラムを組み込み、省エネ化を実現できたという。

「その炉そのもののCO2排出量削減量は約26トンと決して多くないが、積み重ねを続けていけるということで大きな意味があると考えている。また、同様の取り組みは横展開できるために効果も大きい。IoT活用によりデータで何が起こっているのかを把握できれば、改善のヒントが見えてくる。ヒントを生み出す意味でIoT活用は省エネルギー化においても重要な柱だと考えている。今後は現在進めているFactory-IoTプラットフォームと連携を強化し製品1個当たりのCO2排出量を見える化し、生産情報とエネルギー情報を組み合わせて見られる工場の姿を描いている」と寺井氏は語る。

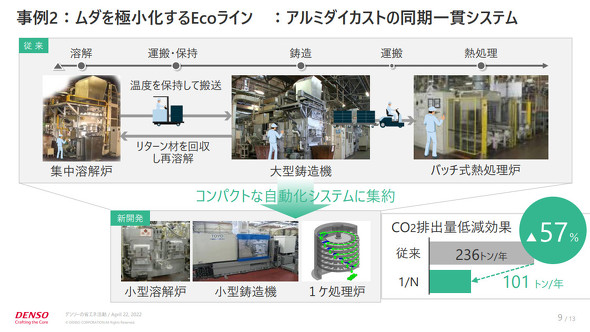

2つ目の取り組みとして紹介したのが、アルミダイカストの同期一貫システムの開発だ。これは、新たな生産設備を開発することで省エネルギー化を進める例だ。従来のアルミダイカストの生産方式では集中溶解炉で溶解したアルミ材を大型鋳造機に搬送して鋳造し、さらにそれを搬送して熱処理を行うことで作っていた。大型設備で集中して行うことで、その工程単体での生産性は高いが、生産ラインとして見た場合には、搬送する負荷などが必要で、省エネルギー化の観点からも無駄があった。そこで、小型の溶解炉と鋳造機を組み合わせたコンパクトな自動化システムを開発。途中の搬送の負荷を大きく低減することでCO2排出量を年間で57%削減することに成功したという。

3つ目は、材料プロセスの変更による省エネルギー化への取り組みだ。デンソーグループでは、カーボンニュートラル思想を入れ込んだ材料や加工技術の開発を推進しており、その1つとしてバイオナイロンの活用を拡大。植物由来のバイオ素材の活用を広げることで、石油由来素材の燃焼により発生するCO2排出量抑制を進めていく。また、溶融に高い温度(エネルギー)が必要になる金属を積極的に樹脂に置き換えていくことで、製造時のCO2排出量を抑える取り組みも広げていく。さらに、リサイクル材の開発により、リサイクルを積極的に行っていく。

寺井氏は「材料加工や工程設計は従来専門部署があり、通常は個々で開発しているが、これらの部署を横断してコンカレントで一気通貫に進めていけるようにモノづくりカーボンニュートラル総本山のような横断組織がある。省エネルギー化を最大化できるように最適な組み合わせを実現できるように調整していく」と語っている。

その他、こうしたノウハウの社内外への展開などにも積極的に取り組み、移動型キャラバンやショールームの用意やガイドブックや事例集なども用意している。「サプライチェーン全体での取り組みが求められている中、積極的に社外とも連携を進めていく必要がある。カーボンフットプリントのような見える化については日本自動車工業会や日本自動車部品工業会で連携して取り組みを進めていく。一方で欧州の状況などはCatena-Xなどに参加し情報を取得するようにしている」(寺井氏)。

寺井氏はカーボンニュートラル化についての動きについて「カーボンニュートラルの要求度は高まっており、顧客の中でも特に欧州からは要望の声は大きくなっている。その中で目標やロードマップを用意しそれに沿って具体的な取り組みを進めているということは、信頼を得るためにも重要になってきている」とその意義について語っている。

後編では、2021年度省エネ大賞を受賞したセミコンダクタ2部のICウエハ製造工程における省エネの取り組みについて紹介する。

関連記事

デンソーが人工光合成システムを開発中、回収した炭素はカーボンナノチューブに

デンソーが人工光合成システムを開発中、回収した炭素はカーボンナノチューブに

デンソーは2021年5月26日、オンラインで事業戦略説明会を開き、2035年のカーボンニュートラル達成に向けたロードマップを発表した。 デンソーがFactory-IoTプラットフォームを開発、世界130工場が一つ屋根の下に

デンソーがFactory-IoTプラットフォームを開発、世界130工場が一つ屋根の下に

デンソーは、同社が世界に展開する約130の工場をITとIoTでつなぐ「Factory-IoTプラットフォーム」を開発した。コンセプトは「あたかも一つ屋根の下にあるかのごとく」で、オープンソースソフトウェアを活用したクラウドネイティブなプラットフォームを自社開発するのは「業界初」(同社)いう。 いまさら聞けない「CO2ゼロ工場」

いまさら聞けない「CO2ゼロ工場」

「カーボンニュートラル化」が注目を集める中、製造業にとっては工場の「実質的CO2排出ゼロ化」が大きなポイントとなります。本稿では「CO2ゼロ工場」のポイントと実現に向けてどういうことを行うのかを簡単に分かりやすく紹介します。 なぜBASFは製品4万5000点のCO2排出量を可視化できたのか

なぜBASFは製品4万5000点のCO2排出量を可視化できたのか

国内製造業は本当に脱炭素を実現できるのか――。この問いに対して、本連載では国内製造業がとるべき行動を、海外先進事例をもとに検討していきます。第2回は世界最大の化学素材メーカーであるBASFを題材に、同社がいかにして製品のCO2排出量可視化に取り組んだかを解説します。 スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化の動きは着実に広がっている。その中で2022年はAIを活用した「アプリケーションの拡大」をポイントにデータ活用のさまざまな形が広がる見込みだ。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク