強化学習AIで化学プラントの35日間自律制御に成功、完全自律工場へ道筋:スマートファクトリー(2/2 ページ)

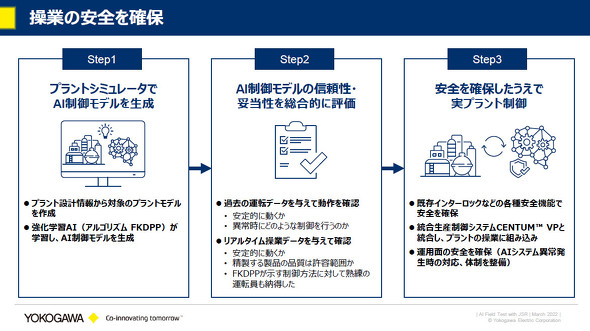

AI制御をリアルプラント適用するためのステップ

共同実証実験にもさまざまなハードルがあった。従来人手で責任を持って稼働してきた化学プラントをAI制御による自動運転に切り替えるのは簡単なことではない。これらをクリアするために、横河電機ではAI制御の適用までに3つのステップを踏みながら進めたという。

1つ目のステップとしては、プラント設計情報からプラントモデルを作成し、プラントシミュレーターでFKDPPによりAI制御モデルを生成する。2つ目のステップでは、シミュレーター上でこれらのAI制御モデルの信頼性や妥当性を徹底的に評価した。過去の運転データを与えて最適な動作をするかどうかを現場オペレーターも含めて評価した。ここでは安定時と共に、異常時のデータを与えて最適な判断をするかどうかも確認したという。さらに、リアルタイム操業データを与えて、安定稼働ができるかどうかや、製品品質は許容範囲かどうかを確認した。そして、3つ目のステップとして、実プラントでの制御を行ったという。横河電機のプラント制御システム「CENTUM VP」と統合しプラント操業に組み込んだ。その際も各種安全機能で安全を確保する他、運用面でもAI異常時の対応など体制を整備したという。

小渕氏は「シミュレーターでの事前検証をフル活用したという点はもちろんだが、AIを運用で活用するためには、何よりも現場の納得感が重要だ。現場のオペレーターも含めた評価や体制作りなどのところに特に力を入れた。既にプラントでは自動制御技術が活用されている部分があり、その中でも必要となる責任の切り分け方などを参考にしながら、理解を得ながら体制を構築することで実運用に落とし込むことができた」とポイントについて語った。

今後に向けては「まずは化学プラントでのAI制御の実運用への道筋は見えてきたが、長期間使用する観点で、保守面でどういう課題が出てくるかを見極める必要がある」と小渕氏は述べる。FKDPPはロバスト性が高い点が特徴であるため、ある程度の変化には追随できるが、設備の経年劣化など前提が変化する中での効果の確認などを行っていくという。

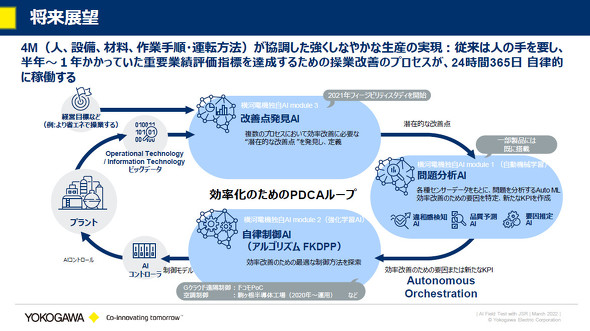

また、将来的には人が担っている判断の領域でAIの活用を広げ、AI同士が相互に連携をしながら、複雑なプラント制御を高めていく世界を実現する考えだ。「今はどこを見て、何をするかという条件は人が与えている。こうした改善点の発見や、問題の分析、そして問題の解決などもAIで行えるようにしていく。改善ループをAIを通じて回すことができれば、自律的に改善が進む仕組みを作ることができる。また、これらと経営目標などを連動できれば、経営目標数値を決めれば、工場の操業を自動的に変えられるようになるかもしれない。そういう世界を目指す」と小渕氏は展望について語っている。

関連記事

横河電機が行き着いた、工場でAIが価値を出せる3つのポイント

横河電機が行き着いた、工場でAIが価値を出せる3つのポイント

スマート工場化が進む中、製造現場でのAI活用が広がりを見せている。その中で成果を出すポイントとして3つのポイントを挙げるのが横河電機だ。横河電機のプラント向けAIへの取り組みを紹介する。 スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化の動きは着実に広がっている。その中で2022年はAIを活用した「アプリケーションの拡大」をポイントにデータ活用のさまざまな形が広がる見込みだ。 製造現場でAIを活用するために考えるべき3つのポイント

製造現場でAIを活用するために考えるべき3つのポイント

MONOist、EE Times Japan、EDN Japan、スマートジャパンの、アイティメディアにおける産業向けメディアは2021年12月8〜9日、オンラインでセミナー「MONOist IoT Forum 2021 Digital Live」を開催した。同セミナーは通算で15回目となり、前回に引き続きオンラインでの開催となった。本稿では横河電機 横河プロダクト本部 コントロールセンター センター長の鹿子木宏明氏「製造業でのAIデータ解析・AI制御の最先端と、そのさらに先」と題した基調講演の内容を紹介する。 横河電機とNTTドコモ、5Gを活用したAIによるプラント自動制御の実証を開始

横河電機とNTTドコモ、5Gを活用したAIによるプラント自動制御の実証を開始

横河電機とNTTドコモは2021年4月14日、5Gとクラウド、AIなどを活用し、プラントのシステムをリモート制御する共同実証実験を行うと発表した。 OPAシステムでプラント設備を稼働させるフィールドテスト、ExxonMobilで実施

OPAシステムでプラント設備を稼働させるフィールドテスト、ExxonMobilで実施

横河電機は、オープン・プロセス・オートメーションシステムを用いてプラント全体の製造設備を稼働させるフィールドテストを、ExxonMobilの既存プラントで実施する。 バッチプラント向けの基本処方を統合管理できるエンジニアリング環境を提供

バッチプラント向けの基本処方を統合管理できるエンジニアリング環境を提供

横河電機は、バッチプロセス向けに基本処方の管理と構築を支援する「統合処方マネージャ」の国内販売を開始した。作図用ツールや再利用できるテンプレートモジュールにより、多品種生産のバッチプラントの効率化と品質の均一化に貢献する。 これで完全マスター! PID制御

これで完全マスター! PID制御

今回は、いよいよPID制御のまとめ。ボード線図を使いつつ、シミュレーションもしながら、動特性を改善していこう

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク