横河電機が行き着いた、工場でAIが価値を出せる3つのポイント:製造現場向けAI技術(1/3 ページ)

スマート工場化が進む中、製造現場でのAI活用が広がりを見せている。その中で成果を出すポイントとして3つのポイントを挙げるのが横河電機だ。横河電機のプラント向けAIへの取り組みを紹介する。

スマート工場化が進む中、製造現場でもAI(人工知能)技術を活用する動きが広がってきている。しかし、多くの製造現場では、費用対効果の問題や、データの前準備などAI特有の難しさに悩み、十分な成果を生み出せていないのが現状である。こうした中、早くからプラント内でのAI活用に取り組み、50以上の実証の中で、工場内でのAI活用の類型を3つに絞り込み、さまざまな成果を展開しているのが横河電機である。同社のプラント向けAIへの取り組みについて、横河電機 横河プロダクト本部 コントロールセンター センター長の鹿子木宏明氏に話を聞いた。

工場でAI活用が生きる3つのポイント

プラントの制御機器および計測機器の大手である横河電機では、プラントでのAI活用に早期から取り組んできた。「もともと以前から、プラントのデータ解析を行っており、これらのソリューションを提供していた。ただ、AIを活用することで新しいことができるという感触はあったため、2014年前後から研究開発を開始した」と鹿子木氏は語る。

しかし、当時はディープラーニング(深層学習)もそれほど活用が広がっておらず、AIの活用方法についてノウハウが限られる状況だった。そこで「AIで解けそうな問題は全てAIを活用してみるということで、自社工場内で手当たり次第にさまざまな実証を重ねてきた。手探りの状態から試行錯誤を繰り返しながら、約50件の課題に対しAIを活用して解決してきた経験を踏まえ、その中で工場においてAIが真価を発揮できる領域について、探り当てることができた」と鹿子木氏は語る。

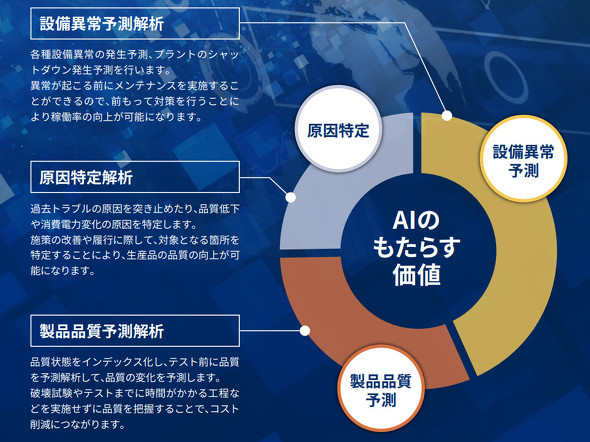

その結果、工場におけるAIの使いどころとして、行き着いたのが「設備異常予測」「原因特定」「製品品質予測」という3つの領域だ。「さまざまな取り組みを進めてきたが、工場で成果を生み出せる領域は、主にこの3つに集約されるということに気付いた」(鹿子木氏)。

「設備異常予測」は、工場内の各種設備のデータを収集し異常の発生予測や、シャットダウン発生予測を行うものだ。データを学習することにより、異常を高精度に予測し、異常が起こる前にメンテナンスを実施することができる。そのため、前もって保全や対策を行うことで稼働率の向上に貢献する。

「原因特定」は、過去のトラブル発生時における設備の稼働データや周辺環境のデータなどを活用して学習をすることで、起こった結果からトラブルの要因となった箇所などを特定するものだ。さまざまな施策において変化の要因となる箇所を特定することで、生産品の品質向上やダウンタイムの低減などの効果を得られる。

「製品品質予測」は、品質状態をインデックス化し、テスト前に製造データから品質の変化を予測するというものだ。破壊試験やテストまでに時間がかかる工程などを実施せずに品質を把握することで、リードタイムやコストの削減につながる。また、異常時に廃棄につながるロットを作り続けることなくライン停止を行え、材料などの廃棄ロス低減にも貢献する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

横河電機 横河プロダクト本部 コントロールセンター センター長の鹿子木宏明氏 出所:横河電機

横河電機 横河プロダクト本部 コントロールセンター センター長の鹿子木宏明氏 出所:横河電機