強化学習AIで化学プラントの35日間自律制御に成功、完全自律工場へ道筋:スマートファクトリー(1/2 ページ)

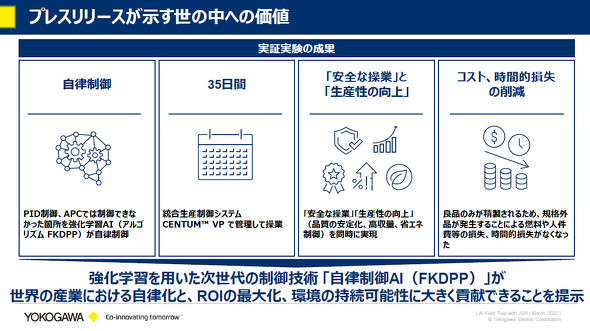

横河電機とJSRは2022年3月22日、化学プラントをAI(人工知能)によって自律制御する共同実証実験に成功したと発表した。蒸留塔において35日間の連続稼働を行い、品質確保と省エネルギーのバランスを取った最適稼働を実現した。「化学プラントにおいて、AIが操作量を直接変更するものとしては世界で初めての成功」(横河電機調べ)だとしている。

横河電機とJSRは2022年3月22日、化学プラントをAI(人工知能)によって自律制御する共同実証実験に成功したと発表した。蒸留塔において35日間の連続稼働を行い、品質確保と省エネルギーのバランスを取った最適稼働を実現した。「化学プラントにおいて、AIが操作量を直接変更するものとしては世界で初めての成功」(横河電機調べ)だとしている。実証実験の背景と詳細な内容について、横河電機 横河プロダクト本部 コントロールセンター 副センター長で、AIビジネスシニアマネージャーの小渕恵一郎氏に話を聞いた。

AI制御によりプラントの自動制御領域を拡大

IoT(モノのインターネット)やAIなどのデジタル技術の進化により、工場でも自動制御への期待が高まっている。プロセス製造業では、以前からPID(比例、積分、微分)制御やAPC(Advanced Process Control)などを用いた自動制御を行っている。しかし、これらの方式では降雨による外気温の変化や季節的な温度変化、反応が直線的でない化学反応などに自動的に対応するのが難しく、プラントの安定制御を実現するためには調整を人手で行う必要があった。現実的には、自動化が進んでいるプラントでも、こうした人手作業が現場に数多く残されているのが現実だ。一方で、従業員の高齢化やベテラン技術者の引退、人材不足などの影響により、プラント内での小まめな調整作業を人手で行うのが難しい状況が生まれている。

これらを背景に、横河電機では、AIなどを活用してプラント操業を自律的に行える技術開発を進めてきていた。その1つが、横河電機と奈良先端科学技術大学院大学(NAIST)が共同開発した「FKDPP(Factorial Kernel Dynamic Policy Programming)」だ。FKDPPは、IEEE国際学会で「プラントへ活用可能な強化学習技術」として世界で初めて認められたアルゴリズムで、数十回程度の少ない学習回数で、幅広い範囲で活用できるロバスト性を持った推論モデルを構築できる特徴を持つ。

小渕氏は「プラントではそれぞれの環境が大きく異なるために、少しの違いで適用できないようなモデルでは現場で使用できない。少しの違いを吸収し幅広い範囲で活用できるロバスト性と、これらを少ない学習回数で構築できるのがFKDPPの特徴だ」と語っている。

横河電機ではこのFKDPPを活用し、プラント操業の自動化、自律化に向けた実証をさまざまな形で進めてきた。2018年にはシミュレーター上で4バルブ、9センサー値を基に「品質値が基準内、安全基準値が範囲内」という条件下で最終生産物が最大となるバルブ操作を30回という試行錯誤回数で見つけ出すことに成功。2019年にはこれをリアルに再現した三段水槽実験を成功させた。2020年にはプラントの一部ではなく全体を対象とし、シミューレーター上でAI制御を行う実現可能性を確認した他、駒ヶ根事業所の半導体クリーンルームでの空調制御を自動化するリアルでの実証を行った。さらに2021年には、NTTドコモと共同で5Gとクラウドを活用したAI制御の実証実験を行っている。

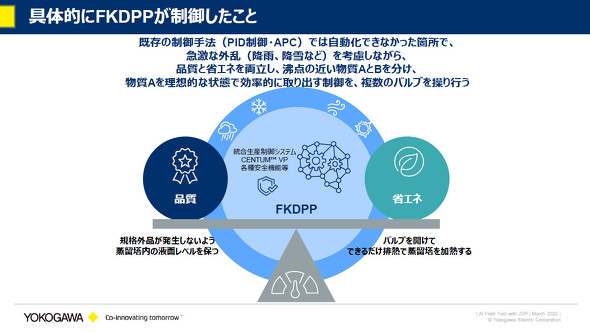

小渕氏は「既存の制御手法で実現できることは、そちらを使った方が正確で効率も良い。急激な外的要因(外乱)など予期できない変動要因が多く、複雑な組み合わせが存在し、従来は自動化ができなかった領域が自動化できる可能性があるという点がFKDPPの価値だ」と述べている。

35日間の自律操業に成功、製品も既に出荷

今回の実証実験では、これらをさらに進め、JSRと共同でリアルの蒸留塔に対しFKDPPによる自律制御で35日間の連続運転を成功させた。これにより化学プラントのAIによる自動制御の実現に向けて大きな一歩を示したといえる。

具体的には、蒸留塔の留出物の品質や液面レベルを適切な状態に保ちながら、排熱を熱源として最大限に活用する複雑な条件をAIが満たし、品質の安定化、高収量、省エネ制御を実現した。制御箇所では急激な外気温の変化が制御状態を乱す大きな外乱となっていた。実証実験は2022年1〜2月にかけて行われ、期間中には降雨や降雪もあったが、精製された製品は厳しい基準を満たし、既に出荷されているという。強化学習に要した試行錯誤回数は30回程度で、規格外品が発生することによる燃料や人件費等の損失、時間的損失も減らすことができたとしている。

「沸点の異なる成分を分離する蒸留塔では、温度が低過ぎると正確に分離ができない。一方で温度を上げ過ぎると分離はできるが燃料消費量が大きくなる。この品質と省エネのバランスを、外気温などの含めて外乱に対応しながら、制御に最適に反映させるのが難しい点だ。詳細は言えないが、10点以上の観測点のデータを活用し、複数の制御点を管理することで実現している」(小渕氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

横河電機 横河プロダクト本部 コントロールセンター 副センター長で、AIビジネスシニアマネージャーの小渕恵一郎氏

横河電機 横河プロダクト本部 コントロールセンター 副センター長で、AIビジネスシニアマネージャーの小渕恵一郎氏