【総まとめ】設計業務のデジタル変革を助ける3Dプリンタ&3Dスキャナー活用術:デジファブ技術を設計業務でどう生かす?(13)(1/2 ページ)

3Dプリンタや3Dスキャナー、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。最終回となる第13回は、これまで解説してきたデジファブ技術活用の内容から特に重要なポイントをピックアップし、“総まとめ”としてお届けする。

連載「デジファブ技術を設計業務でどう生かす?」では、3Dプリンタや3Dスキャナーを活用した“設計者の新しい働き方の提案”、そして、実際に導入検討する際のヒントとして“機器やソフトウェアを利用したモノづくりの流れと注意点”“機器やソフトウェアの選定ポイント”などについて詳しく解説してきました。

連載の中で特にお伝えしたかったことは、デジタルファブリケーション(デジファブ)技術の活用は、設計者の新しい働き方を実現し、製造業のデジタル化を推進するだけでなく、デジタルを活用した業務変革、すなわち「デジタルトランスフォーメーション(DX)」へとつながっていくものだということです。

さて、いよいよ本連載もこれで最終回となります。今回はこれまで解説してきた内容から重要なポイントをピックアップし、“総まとめ”としてお届けします。

おさらい:デジファブ技術とは?

デジタルファブリケーションとは、CADやCGデータなどのデジタルデータを基に、モノを作る技術のことです。

デジタルファブリケーションを取り巻く機器としては、実際にデジタルデータからモノを作り出す3Dプリンタやレーザーカッター、CNC加工機などの他、ペーパーカッターやデジタル刺しゅうミシンといったものが挙げられます。また、現物をスキャンしてデジタルデータ化する3Dスキャナーも代表的な機器の1つです。その他、小型マイコンボードやセンサー、ロボットアームといったものもデジファブの文脈の中で取り上げられることの多い機器となります。

「メイカームーブメント」に代表されるモノづくりを取り巻く変革の波は、趣味や個人ビジネスのモノづくりだけにとどまらず、製造業の設計現場でも起こりつつあります。そのため、メカ設計者がデジファブ技術を理解し、それらをうまく業務の中で活用できれば、大きな業務変革を成し遂げ、製造業DXへとつなげていくことが可能となります。

それでは、デジファブ技術の代表的な存在として、3Dプリンタと3Dスキャナーの活用について、連載で解説してきた内容を振り返っていきましょう。

総まとめ(1):3Dプリンタの活用

3Dプリンタについて、端的に説明すると「材料を積み重ねながら立体物を造形していく機器」といえます。設計者が3D CADなどで作成した3Dデータを素早く試作して、手に触れられる形で検証できるというメリットがあります。また、従来の製造/加工技術では困難だった複雑な形状を作成したり、複数の部品で構成されていたものを一体で造形したりといった3Dプリンタならではの特長を備えています。

製品開発の中で、積極的に3Dプリンタを活用することによって、品質向上やコスト削減、納期短縮といったことも実現可能ですし、例えば、設計者が気軽に3Dプリンタを活用できる“遊び場”を社内に設けることで、より良い製品開発やイノベーション創出につなげることができます。

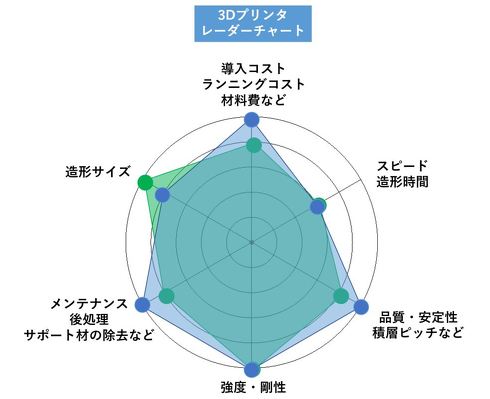

連載では、3Dプリンタの選定基準のポイントとして、造形サイズや造形時間、積層ピッチ、コストといった項目を列挙し、3Dプリンタ選定のレーダーチャートを紹介しました(連載第3回:いまさら聞けない 3Dプリンタの選定基準)。

コストについては、導入時のコストだけでなく、材料費やメンテナンス費などのランニングコストの他、PCや付帯設備といったハードウェアあるいはソフトウェアなどの環境整備に伴う費用、保守サービス費用なども考慮しなければなりません。さらに、機種や設置場所によっては、床補強工事や電源工事などが伴う可能性もあります。

設計者が使うことを前提に考えると、最初に導入する1台は想定される用途に最もマッチしたものを購入し、設計者が好きなときに使える状態にすべきです。そして、混んでいて使えない、あるいは購入した3Dプリンタでは造形が困難といった場合には、外部の受託造形サービスを活用する手があります。

また、3Dプリンタ活用に欠かせない3Dデータ作成のポイントとしては、「肉厚」「積層方向」「サポート材」「形状の分割」の4つが挙げられ、“最終的な加工方法を考慮した設計”が必要となります(連載第4回:絶対に押さえておきたい、3Dプリンタ活用に欠かせない3Dデータ作成のポイント)。

続いて、「スライサー」と呼ばれるソフトウェアに、作成した3Dデータを取り込んで、造形物の配置やサポート材の設定、積層ピッチといった3Dプリントする際に必要となる各種パラメーターを調整します。こちらの詳細については、連載第5回「3Dプリンタの設定を追い込む!! スライサーの役割と基本項目を学ぶ」で詳しく解説しています。

スライサーによる設定と同じく、3Dプリント前の段取りとして、3Dプリンタ本体の「キャリブレーション(校正)」も重要となります(連載第6回:造形品質を大きく左右する3Dプリンタのキャリブレーションの重要性)。3Dプリンタの活用にはどうしてもトラブルがつきものです。そのようなとき、3Dプリンタの仕組みや構造を理解していれば、問題の切り分けや解決に役立ちます。

さらに、3Dプリンタ活用で忘れてはならないのが“後処理”です。「材料押出(熱溶解積層法:FDM方式)」の3Dプリンタを例に説明すると、造形テーブルから造形物を取り外し、ラフト/サポート材を除去して、必要に応じて表面の仕上げを行います。また、「液槽光重合(光造形/SLA)」の3Dプリンタの後処理では、サポート材を除去する前に、造形物の洗浄と2次硬化のプロセスが必要です。

その他、後処理としては、造形物の見た目の質感や精度をさらに高めるために、研磨や切削による“2次加工”を行うケースも考えられます(連載第7回:いまさら聞けない 3Dプリンタの後処理)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞