造形品質を大きく左右する3Dプリンタのキャリブレーションの重要性:デジファブ技術を設計業務でどう生かす?(6)(1/2 ページ)

3Dプリンタや3Dスキャナ、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。第6回は、3Dプリンタを実際に動かす前に必要な“セッティング(段取り)”について詳しく解説する。

前回は「3Dプリンタの設定を追い込む!! スライサーの役割と基本項目を学ぶ」というテーマで、3Dプリンタの利用に欠かせないソフトウェア「スライサー」の話題を取り上げました。今回は、ハードウェアである3Dプリンタの実際の“セッティング(段取り)”について詳しく解説します。

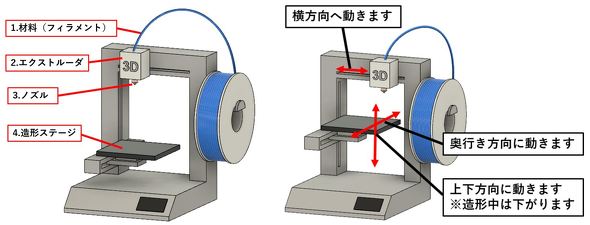

3Dプリンタの仕組みと主なパーツについて

3Dプリンタの仕組みと、それらを構成する主なパーツについては、基本的に造形方式や機種によって異なります。ここでは、比較的安価に入手できる「材料押出(熱溶解積層法:FDM方式)」の3Dプリンタを例に説明します。

3Dプリンタの主なパーツ

3Dプリンタには、細かなものまで含めるとさまざまなパーツが使われています。ここでは、3Dプリンタを使用する上で最低限覚えておくべきものに絞って紹介します。

- 材料(フィラメント)

リールに細長く巻かれた樹脂。熱を加えると溶け、冷えて固まる。材質は主にPLAやABSなどがある - エクストルーダ(押出機)

材料をギアとベアリングなどで挟みモーターで押し出す - ノズル

材料を細く押し出すための部分。材質は銅が多く、造形中は熱くなる。一般的な穴の直径は0.4mm。ノズルが詰まると材料がでなくなるので注意が必要 - 造形プレート(造形ステージ/ビルドプレート)

材料が積層されるプレート。このプレートの水平と高さの調整をきちんとすることが大切

3Dプリンタの動きについて

図1の3Dプリンタのモデルで説明すると、「2.エクストルーダ」と「3.ノズル」の部分が横方向に動き、「4.造形プレート」が高さ方向と奥行き方向に動きます。3Dプリンタの種類によっては、造形ステージではなく、ノズルが奥行方向に動くものがあったり、ノズルが高さ方向(上下)に動くものがあったりもします。

3Dプリンタのキャリブレーションとは

切削など、工作機械や装置を使用した加工を行う際、作業に適した状態であることを事前に確認、調整する「キャリブレーション」を行うと思いますが、3Dプリンタも同様に必要に応じてキャリブレーションを行います。

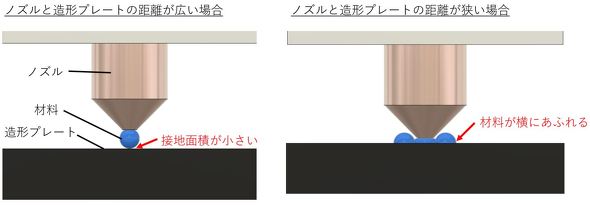

(1)高さ調整

3Dプリンタのキャリブレーションの中で最も重要な作業は、ノズルと造形プレートの高さ調整(レベリング)です。ノズルと造形プレートを原点位置まで移動させた際、少しだけ隙間を設けます。一般的に、コピー用紙1枚を動かせる程度の隙間になるように調整します。ノズルと造形プレートの間にコピー用紙を挟み、ユーザー自身が手動で調整を行うものだけでなく、自動で高さ調整(オートレベリング)してくれるものもあります。

ノズルと造形プレートの隙間については、使用するノズルや材料(フィラメント)の直径によって変わってきますので、本番前にテストプリントをしながら良い状態になるまで調整していきましょう。

前回の記事で説明したスライサーデータの作成時に「ラフト」を設定すれば、土台部分を作成してからモデルを積層していくので、ラフト部分で造形プレートの多少の傾きやゆがみを吸収してくれます。

高さ調整がうまくできていないと、ノズルから吐出される材料が造形プレートにきちんと積層されずに造形プレートからはがれたり、材料が出ずにノズルが詰まってしまったりする原因となります。

ノズルと造形プレートの隙間が大きい場合、造形プレートに積層される材料の接地面が少ないため、温められて吐出された材料が冷えて縮んでいく際に耐え切れずに剥がれてしまうことがあります。

これとは逆に、ノズルと造形プレートが近過ぎる場合、造形プレートに積層される材料の接地面が広くなるため、定着しやすくなるように思えますが、押し出された材料がノズルの周りにあふれてしまい高さを均一に保てず、次の層を積層する際にその凹凸がノズルに引っ掛かり、最初の層を剥がし取ってしまう可能性があります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞