3Dプリンタを活用した設計者の“働き方改革”:デジファブ技術を設計業務でどう生かす?(2)(1/3 ページ)

3Dプリンタや3Dスキャナ、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。第2回は、設計者の「働き方改革」の視点を交えながら、設計業務における3Dプリンタ活用の在り方について解説する。

前回は、デジタルファブリケーション技術について取り上げました。今回は、デジタルファブリケーション技術の1つである「3Dプリンタ」を設計者が業務にどう生かしていくべきかについて、昨今注目の「働き方改革」の視点も交えながら紹介していきます。

モノづくりにおける試作の重要性

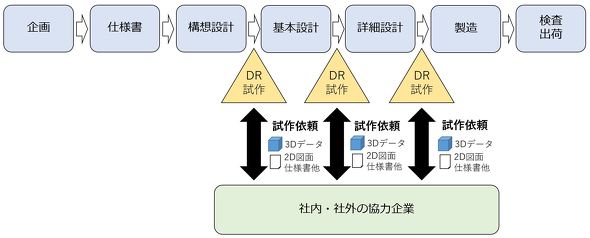

1つの製品が出来上がるまでの一般的な流れは、まず企画から始まり、仕様書の作成、構想設計、基本設計、詳細設計へと進み、試作・評価を経て、製造(組み立て・加工)が行われます。量産品の場合には、金型の製作や生産ラインの構築といった量産準備を行い、量産を開始。そして、検査・出荷となります。

この一連の流れの中で、「デザインレビュー(DR)」や「試作・評価」は、モノを実際に製品化する事前の検証プロセスとして重要な役割を果たします。設計を2D CADで行っている場合には、2次元図面を基に試作が行われますが、3D CADを用いている場合は、3Dデータを基に試作を行うこともあれば、試作依頼用に2次元図面を作成してから試作を行うこともあります。

3D CADで作成した3D形状(=デジタル試作)を使って、立体での検証や、CAEを活用した解析なども行えますが、やはり現物を用いた検証や実験にはかないません。現物によるDRや試作・評価であれば、同じスケール感や触感を関係者で共有しながら、打ち合わせすることが可能です。現物によるコミュニケーションは、設計者同士だけでなく、営業、製造現場といった他部署、あるいは協力会社などとの意思疎通を助けてくれるだけでなく、事前のミス防止、意思決定の迅速化、より良い設計に向けた検討を促してくれます。

そこで出番なのが、素早く試作品を造形できる3Dプリンタです。

「協力会社との打ち合わせの際、3Dプリンタで作った試作品を持っていったら、いつも以上にスムーズに話し合いができた」といった声をよく耳にします。実際、3Dプリンタによる試作品を用いた打ち合わせは、質の高いコミュニケーションを生み出すだけでなく、打ち合わせ時間の短縮、さらには残業時間の削減といった“働き方改革”にもつながります。

なかなか試作品を作れない設計者の実情

試作品を作り、検証を行うことは非常に重要なことですが、やはりそれ相応の時間や労力を必要とします。例えば、試作を外注する場合は、外注用の図面や仕様書などのデータ作成、見積依頼や発注依頼といった作業が発生し、納期も2〜3週間ほど平気でかかることがあります。一方、社内で試作を行う場合ですが、外注ほどの手間や時間はかからないまでも、他部署との調整や事務処理などが発生し、その対応に設計者が追われる……といったこともあり得ます。

このような理由から、「試作をしたいが、気軽にはできない」と躊躇(ちゅうちょ)してしまう設計者も多いようです。ただ、試作を十分に行えなかった(行わなかった)ことで、最終段階で大幅な修正が発生し、納期が遅れてしまったり、多くの不要なコストが発生してしまったりする恐れも考えられます。実際、「もっと気軽に試作ができたら、不具合を未然に防ぐことができたのに!」という苦い経験をお持ちの設計者の方々もいることでしょう。

3Dプリンタを用いた試作は、他の方式よりも手軽に、素早く実現できますが、手間やコストがかからないわけではありません。であれば、製品の全てのパーツを3Dプリンタで試作するのではなく、確かめてみたい部分だけを抜き出して3Dプリントし、デザイン性や組み立て性を確認すればよいのです。その手軽さこそが、3Dプリンタによる試作の最大のメリットだといえます。

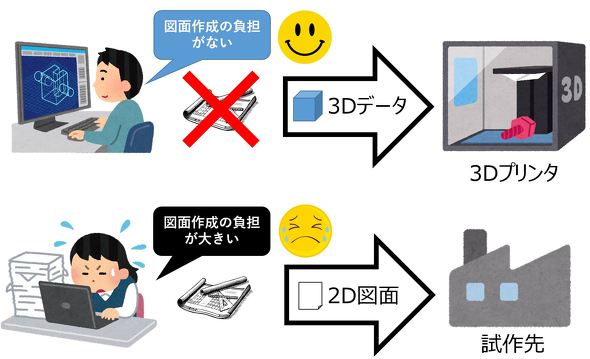

もう1つ、試作において設計者の負担となるのが2次元図面の作成です。形状の寸法確認としての図面は有効かと思います。最終的には、加工や量産化するために寸法や公差などを記入した2次元図面を作成する必要があるかもしれません。しかし、「ちょっと試作してみたい」というときには、設計中の3Dデータをそのまま造形できる3Dプリンタは、設計者にとって非常にありがたい存在といえるでしょう。

試作手配のための図面作成業務を減らすことで、本来の設計業務に集中できるようになり、その結果、残業時間を減らせれば、それはもう立派な働き方改革といえるのではないでしょうか。3Dプリンタ活用にはそのような可能性が秘められています。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 【レベル9】アセンブリ図面を作成せよ!

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 3Dモデリングツールの積層造形を支援する機能アップデート

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 【調査レポート】設計・解析業務におけるAI活用の現実と課題