PLMが製造業のDXを高度化する、ダイナミックケイパビリティ獲得に向けて:モノづくり革新のためのPLMと原価企画(3)(2/3 ページ)

改革の「最終ステップ」に達しない理由

ところが、2010年代に入って様相は一変する。リーマンショックや東日本大震災を経験し、大きな痛手を被った製造業は、リスクを伴う改革には及び腰となってしまった。PLM導入に際しても、「イノベーション」「モノづくりからコトづくりへ」といった旗は立てるものの、いざシステム投資の段になると、「スモールスタートですぐに効果が出る」ことが決裁条件となった。この文脈では、着手できる選択肢が部分最適システムによる業務効率化に限られてしまう。

段階的なシステム構築プラン自体が悪いわけではない。過剰な投資を抑制するための手法として適切ではある。だが、時間がかかるというマイナス面があり、往々にしてプロジェクトが尻すぼみになりがちだ。イノベーティブな取り組みは最終段階のサードステップにプロットし、ファーストステップでは単独部門でのシステム導入、そしてセカンドステップで対象部門を拡げて土台づくりというようなロードマップを立てる。しかし実際に取り掛かると、ファーストステップやセカンドステップが完了した段階で一息つくとともに満足してしまう。

ムダ取りと省力化で、ルーティン業務は楽になった。効率化により定量的効果も出た。オーディナリー・ケイパビリティは目に見えて高まる。しかし、改革を伴う最終ゴールはいつまでたってもピクチャーとして掲げられたままとなってしまう。

ただ、こうなってしまう責任の半分は、筆者も含めたベンダー側にある。ITベンダーはシステム構築のプロとして、ユーザーをプロジェクトのゴールへ到達させることが責務である。しかし、時間がかかるほどプロジェクト開始時の「熱」を維持することは難しくなる。振り返れば私たちも道半ばの効果で満足してしまい、「いつまでも着手されない最終ステップ」となっているプロジェクトがあることは否めない。再度エンジンに火を入れると共に、同様の事態が起こらぬよう再発防止に努めたい。自戒の念を込めてここに記述しておく。

PLMによる見積設計業務支援

本題に戻ろう。DXに限らず設計改革の取り組みにおいて、QCDの中でコストについてはテーマとして敬遠される傾向がある。コストダウン活動というと、往々にして調達や製造といった部門のみが責を負うことになりがちだ。設計段階で8割方コストが決まるにもかかわらず、なぜそうなってしまうのか。経営者の視点からすると、設計はブラックボックスでよく分からない上に、コストという指標ではダイレクトなKPI(重要業績評価指標)を示しづらい。そのため、実際にコストが発生する後工程にムチを入れる結論になってしまう。直接的な効果を算出しやすく、目標設定も容易だからだ。

加えて、設計者自身がコストについては、決して前向きではない意識であることもその一因となっている。設計者の気質として、新機能実現や性能向上などのクオリティーを作り込むことがトッププライオリティとなる。その次に意識しているのは納期順守である。QCDのうち、コストは常に末席の位置付けで、設計者としてはできることならコストを意識せずに好きな部品や材料を使いたいのが本音だろう。

とりわけ引き合い段階の見積設計業務については、属人性が高く、PLMが導入されている企業でもこの領域については手つかずとなっていることが多い。だが、「受注数増加」や「利益率の向上」など、この業務の強化による経営的な効果は大きい。そして受注生産型のB2B企業においては、顧客との接点となる業務であり、マーケット動向に多大な影響を受ける。顧客との関係において生じるさまざまな変化に対応するとともに見積工程を制御する能力。これこそ製造業におけるダイナミック・ケイパビリティにほかならない。見積設計業務にはDXで高度化すべき要件がそろっている。

コストテーブル設定で競争力向上

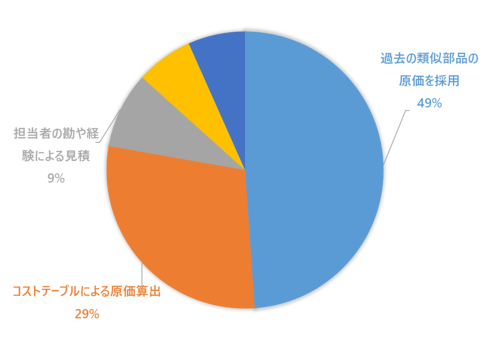

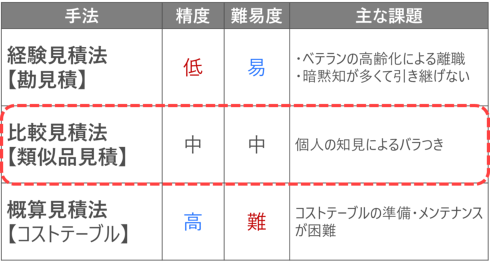

見積設計の属人性を排除するために実施すべき代表的な取り組みは、コストテーブルの導入である。下記は当社が2021年3月に実施した原価見積に関する市場調査の結果である。

コストテーブルを設定している企業は全体の29%であった。つまり残り7割の企業においては、見積の根拠となる明確な基準が無く、個々人のやり方に依存しているのだ。コストテーブルは主に新規部品のコスト算出に適用されるが、PLM上でCADから抽出した設計諸元データとマッチングすることで、見積自動化を実現している企業もある。

ただ、見積作成工数の削減効果はもちろんあるが、それは表面的な効果にすぎない。実質的な効果は競争力の向上である。スピーディーかつ正確なコスト算出により、コストと品質のトレードオフを十分に検討する工数が生み出され、見積提案力が強化される。ハードルは決して低くないが、これもまた「やるべきこと」の1つであることにはご賛同いただけるかと思う。

実績のある部品やユニットの中からQCDの総合得点が高く、実力値を発揮できるチャンピオンを“標準”ないしは“推奨”として規定する取り組みも、導入企業では大きな効果を上げている。PLMを活用することで、標準ユニットを仕様から選択するような運用も可能になる。製品の骨格となる部分は、そのほとんどをこういった流用によりスピーディーかつ精度よく成立させてしまい、肝となる部分の検討に設計の知恵を注ぎ込む。見積設計は元より、詳細設計においても効果を発揮する取り組みだ。

この標準ユニット運用に類似部品検索を組み合わせると、新規部品の見積もりにおいてもスピーディーな見積設計が可能となる。そして同時に標準化が促進され、コストダウン効果も期待される。先ほどコストテーブルの適用率が29%、つまり約3割とのアンケート結果を紹介したが、実は最も多くの企業で採用されている見積方法が比較見積法なのである。

ただ仕組みが整備されていないと、比較対象となる実績部品の探索範囲は、個人の記憶にとどまってしまう。コロナ前なら周囲の設計者に相談することもできたが、リモートワーク環境下においてはその気軽さも失われてしまった。「探す手段」を提供できれば、比較見積法を個人レベルから組織レベルの取り組みにステージアップできる。

なお、これらは多くのPLMソリューションではカスタマイズの必要すらなく、標準機能で容易に実現できることである。新規に起こしたCADモデルを起点に類似の標準ユニットから比較見積を行うという運用は、コストテーブルより格段に導入障壁が低い。とりわけすでに比較見積法が定着している企業ならば、こういったPLM活用によるDX推進は検討に値するだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- AIだけでは日本製造業は救えない、必要なのは「現場をデザインする力」

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- ファクトから見えてくる分断された日本の姿

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

コーナーリンク

よく読まれている編集記者コラム