PLMが製造業のDXを高度化する、ダイナミックケイパビリティ獲得に向けて:モノづくり革新のためのPLMと原価企画(3)(3/3 ページ)

設計と製造部門の連携

設計に製造の実力値をフィードバックする上で、ベースとなる要件がある。それが設計製造連携である。設計製造連携は古くから認識されている課題であるが、とかく“総論賛成各論反対”という状況に陥りやすい。製造業DXの肝となるファクターではあるのだが、業務分担を再配分したり、新たなアクションアイテムを追加したりすると、途端に合意形成の難易度が高まる。それでも断行するにはトップダウンが不可欠であるが、新たなプロセスを定着させるためには当然ITも欠かせない。

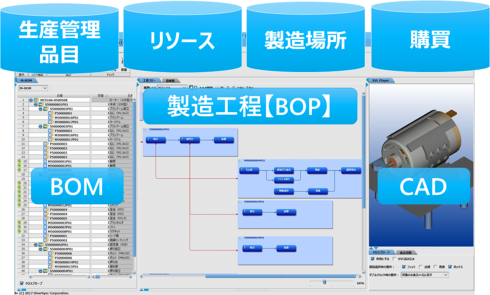

設計製造連携を支援するPLMの機能としてはBOP(Bill Of Process)が提唱され、近年導入が進んでいる。BOPは製造工程をデジタル空間で表現し、生産準備業務は言うに及ばず、設計製造間のコミュニケーションを支援するものである。コンカレントエンジニアリングが叫ばれた2000年代には無かった機能で、ITが長足の進歩を遂げた結果、当時は不可能だったことが実現しているのだ。

BOPはシステム的にはPLMとERPとの接続を担う位置付けとなり、生産手配時の運用が基本となるが、活用シーンとして期待されているのは、むしろ上流の設計フェーズである。設計仕掛かり段階のCADデータやBOMと共にBOP情報も部門横断でシェアし、オンラインで工程検討も進める。設計者はその作業段階において生産側の状況や実力値をリアルタイムに把握しつつ、後工程に配慮した設計を行う。逆に、製造や調達が設計仕掛かりデータをベースに、つくりやすさや調達性の観点からVE(Value Engineering)提案を行うこともある。さらにトラブルの可能性も事前検証して未然防止策を講じる。当然、見積設計段階においてもこの運用は効果的だ。BOPはBOMや3Dと共に、デジタルツインの基盤を成す構成要素として、先進的な企業で活用が進んでいる。

PLMによる顧客要求仕様管理

そしてもう1つ、PLMが果たすべき重要な役割がある。B2B製造業の営業活動においては、受注の段階で目標原価と納期は確定し、仕様についてはその概要を顧客と合意する。ここに至る引き合い段階で、設計部門では見積設計を実施して営業を支援するわけだが、最優先事項はコンペに勝つことなので、多少ストレッチした仕様となっても受注することが優先される場合がある。ただ、設計としては引き合いという限られた時間の中でも、できるだけ精度を高めた見積設計を行いたい、要求仕様について顧客と認識の食い違いが生じないようにしておきたいという要望は当然ある。契約段階での仕様はその抽象度に比例して、後の振れ幅が大きくなり、利益を損なう危険性を高めるからだ。

PLMの運用により、過去の受注実績データを活用して、見積設計を高速かつ精度高く実行することが可能になる。この前提として、顧客要求事項をベースに類似の案件を検索、選定できるよう、案件ごとの要求仕様と設計情報を統合管理しておく必要がある。類似案件の検索については、AI(人工知能)の自然言語処理を用いて要求仕様のマッチングを行うことも技術的には可能だ。このAI実装が進めば、PLMの利便性をさらに高めることになるだろう。

要求仕様管理において、要点となるのは変化点管理である。前述のように、受注時に合意される仕様は細部まで検討されたものではないことが一般的である。見積根拠となった設計データも同様である。そこでB2B製造業では、受注後に仕様を具体化、詳細化していくわけだが、この過程でさまざまな変化が発生する。ただ顧客側には「変化」の認識が乏しく、あくまで仕様詳細化のスタンスであるため、大きなリスクをはらむことになる。メーカー側はその分バッファーを見込むわけだが、このバッファー消化プロセスを組織レベルで管理、モニタリングしないと、仕様錯誤によるトラブル発覚が納品段階までずれ込み、問題が最大化してしまいかねない。

変化には顧客要求が膨張するような外的要因ばかりではなく、実力値やミスに起因する内的要因もある。この変化を感知・捕捉しつつ顧客とすり合わせることで、認識ギャップや仕様未達成による納品トラブルを未然に防ぐのだ。

また、この変化によりビジネス上の大きなリスクが生じたら、マネジメント層にもアラートを発し、コーポレートでの意思決定を迅速に行えるようにすることが重要だ。コストと納期に制約がある中で、変化を正確に捕捉し、正しい設計を行えるようにする。このような設計力を獲得することがDX視点での目標となる。そして、実績データが蓄積されれば、それを活用する見積設計業務の精度もスパイラルアップしていく。

ダイナミック・ケイパビリティの獲得

このように要求仕様管理のPDCAサイクルを回すことで、競争力は強化される。さらに言えば、DXの取り組みも継続することに意義があり、それがダイナミック・ケイパビリティの獲得につながるのだ。企業変革力は、文字通り改革を連続させる能力である。一時的に「変わったから」「効果が出たから」終わりというものではない。コストテーブルの設定そのものはDXのゴールではなく、その企業の実力値を見える化することが大事だ。そして、この実力値を高めていくことが競争力の強化となる。

もちろんコストテーブルの第1の目的は、受注においてきちんと利益を確保することにある。しかしビジネスの局面においては、その企業の実力値からストレッチした要件であっても勝負をかけて取りに行くときがある。このような挑戦を積み重ねて実績値を上げて、実力値=コストテーブルを成長させていくのだ。そのためにはスピーディーな経営レベルの意思決定が必要である。この一連の見積設計業務DXが、ダイナミック・ケイパビリティを体現する取り組みになると考える。

連載「モノづくり革新のためのPLMと原価企画」関連記事の目次

筆者プロフィール

株式会社図研プリサイト 代表取締役社長

尾関 将(おぜき しょう)

上智大学法学部卒業後、株式会社図研に入社し、エレクトロニクス製造業向けCAD及びPDMの販売に従事。2010年の新事業部設立に伴い、PLM営業責任者に着任。電機のみならず輸送機器・産業機械・医療機器・住設機器など幅広い製造業に向けた設計製造改革を提案。

2015年には図研とビジネスエンジニアリング株式会社のジョイントベンチャーである株式会社ダイバーシンクの取締役に就任。2016年の図研プリサイト設立時に同社取締役に就任。2020年より現職。

著書に「儲かるモノづくりのためのPLMと原価企画」(東洋経済新報社)。

◇企業情報:株式会社図研プリサイト

関連記事

- ⇒「モノづくり革新のためのPLMと原価企画」バックナンバーはこちら

不確実性の時代に向けしなやかなサプライチェーンを、“攻めのIT”の一策に

不確実性の時代に向けしなやかなサプライチェーンを、“攻めのIT”の一策に

新型コロナウイルス感染症(COVID-19)の世界的な感染拡大があぶり出したのが、パンデミックという想定外の事態に対応できない製造業のサプライチェーンの脆弱性だった。2021年は、製造業に求められているDXの一環となる“攻めのIT”として「しなやかなサプライチェーン」を実現する端緒の年になるかもしれない。 “設計”から始める製造業DX、3Dデータを核とする変革で新たな可能性の扉を開く

“設計”から始める製造業DX、3Dデータを核とする変革で新たな可能性の扉を開く

不確実性が高まる時代、製造業や建設業における設計の在り方も変革の時を迎えようとしている。特に、働き方改革やDXへの対応は急務であり、企業として大きな決断が迫られている。オンラインセミナー「オートデスクの日 Otsuka & AUTODESK Collaboration DAY “2021”」では、その重要な第一歩をどのように踏み出したらよいのか、製造業/建設業におけるDXの実現、業務改善のヒントを、キーノート、ユーザー事例、テクニカルセッションから構成される全40セッションを通じて提示。本稿では同セミナーの見どころをダイジェストでお届けする。 ERPが導く“グローバル経営”への道筋、国内製造業が目指すべきDXの在り方

ERPが導く“グローバル経営”への道筋、国内製造業が目指すべきDXの在り方

PTCジャパンは2021年3月4日、“PLMプラットフォームで実現する製造業のためのDX(デジタルトランスフォーメーション)”をテーマとするオンラインイベント「PLM Forum 2021 Spring」を開催した。本稿では、ERP導入を通じて国内外全社での業務標準化を目指す荏原製作所の講演を取り上げる。 富士通が製造業のDX支援事業を再構築、ソリューションをサブスクで提供

富士通が製造業のDX支援事業を再構築、ソリューションをサブスクで提供

富士通は2020年10月12日、製造業向けのDX支援を行う「ものづくりソリューション事業」を再構想し、新たなサービスやソリューション群を提供開始すると発表。「COLMINA」のサブスクリプションサービス化や、リモート製品設計/開発を支援するソリューションを2020年度内から順次展開する。 ERPが導く“グローバル経営”への道筋、国内製造業が目指すべきDXの在り方

ERPが導く“グローバル経営”への道筋、国内製造業が目指すべきDXの在り方

PTCジャパンは2021年3月4日、“PLMプラットフォームで実現する製造業のためのDX(デジタルトランスフォーメーション)”をテーマとするオンラインイベント「PLM Forum 2021 Spring」を開催した。本稿では、ERP導入を通じて国内外全社での業務標準化を目指す荏原製作所の講演を取り上げる。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- ArasはAIとPLMシステムを融合させた「Aras Innovator Edge」を2026年度に展開へ

コーナーリンク