「有効作業分析法」を実際に試して効果を実感してみよう!:現場改善を定量化する分析手法とは(13)(1/3 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第13回は、前回説明した「有効作業分析法」について、中量産/量産向けを事例として、フローチャートや表を使ってできるだけ分かり易く実践に即した説明を行います。

前回に引き続き、今回も「労働生産性の向上に役立つ有効作業分析法とは何か」がテーマになります。前回で概略を説明した「有効作業分析法」については、読者の皆さまにはおおむねご理解いただけているのではと思います。

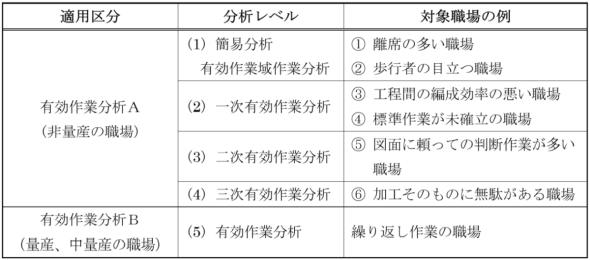

今回は、職場の生産形態や管理方式に合わせた有効作業分析法のレベルの中で、前回記事の表1で示した、繰り返し作業の職場に適用する“中量産/量産用「有効作業分析B」”について、できるだけ分かり易く、実践に即した説明をしていきます。今回の記事を参考にしながら、自社内の職場で実際に試して分析に慣れていただき、効果を実感してほしいと思います。

1.中量産/量産職場の有効作業分析法

前回の説明と重複する部分もありますが、より理解を深めることと、関連事項について復習の意味も込めて、あえて簡単な重複説明を加えております。

1.1 適用範囲

「有効作業分析B」の適用範囲としては、前述の通り繰り返し作業における正味作業の有効作業分析に適用します。

1.2 分析目的

「有効作業分析B」の目的は、作業者の作業や動作を要素別に分け、これらを有効作業や有効動作と、無効作業や無効動作に分類することによって無駄な作業や動作を明確にします。無効と分類した項目については、改善あるいは排除によって作業者の作業や動作の有効作業率を向上し、全体としての作業効率の向上を図ることを主な目的としています。

1.3 有効と無効の考え方

(1)有効作業と有効動作

製品あるいは部品の形状、寸法、性質、状態などを変化させるために必要な作業や動作を「有効作業/有効動作」といいます。例えば、組み付ける、治具に材料や部品をチャックする、はんだ付け、機械設備などの起動スイッチを押す、取り外す、ねじを締める、ラベルを貼る、線を巻き付ける、洗浄する、治具や型に乗せるなどです。

ただし、有効作業/有効動作であっても、標準時間(ST:Standard Time)よりも過剰に時間を費やしているレベルの低い作業や動作は無効とします。

(2)無効作業と無効動作

基本的に、有効作業以外の作業や動作を「無効」といいますが、次のような項目が該当します。

- (a)コンベヤーの上から部品やサブ組立品を持ってきて作業台へ置く、次の工程へ運搬する、ワークを載せ替えるなど、単に製品または部品の位置を変化させるだけの作業や動作

- (b)ライン負荷のアンバランスによる待ち、機械設備による自動加工中の手待ち、メーターが定格値に達し、安定するまでの待ちなどの手待ち

- (c)治工具類を探す、前工程の作業進捗を確認する、継電器などの接点ギャップを調整するなど、探す、チェックする、検査する、調整する

- (d)不良品の代替品の製作や不良品手直し作業など

- (e)標準作業速度より遅い動作によって過剰に消費した作業時間

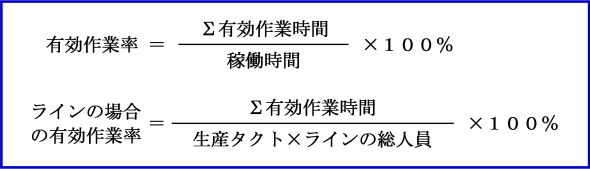

1.4 有効作業率の求め方

図1中に示す“生産タクト”は、1日の就業時間から個人余裕時間を除いた実稼働時間を1日の生産台数で除した値をいいます。個人余裕とは、トイレに行ったり、汗を拭ったり、水分を補給したりなどの作業者個人の生理的/保健的理由への対応や権益保護に必要な遅れ時間のことをいいます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 有効作業率の算出式

図1 有効作業率の算出式