労働生産性の向上に役立つ「有効作業分析法」とは何か:現場改善を定量化する分析手法とは(12)(1/3 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第12回は、製造現場の人の作業を「有効作業」と「無効作業」に分けて分析し、無効作業を徹底排除あるいは改善すると同時に有効作業もさらに改善を促進して、作業速度を飛躍的に高めることで生産性と経営効率の向上を図る「有効作業分析法」について説明します。

内閣府は、2023年の日本の国内総生産(GDP:Gross Domestic Product)が経済協力開発機構(OECD:Organization for Economic Co-operation and Development)に加盟する38カ国中で22位に後退したと発表しました。その原因として、円安や高齢化に加えて、日本の労働生産性の低さを挙げています。主要7カ国(G7:Group of Seven)においては最下位という結果で、日本の労働生産性が世界に大きく後れを取っているといえます。

「有効作業分析法(Effective Work Analysis Method)」は、製造現場の人の作業について、効果的に役割を果たして機能する「有効作業」と、そうではないムダ作業といわれている「無効作業」に分けて分析し、無効作業を徹底排除あるいは改善すると同時に、有効作業もさらに改善を促進し、作業速度を飛躍的に高めることで生産性と経営効率の向上を図るためのものの見方と改善手法です。

この「有効作業分析法」について数回に分けて説明しますが、第1回目の今回は、「有効作業分析法」の概要について説明したいと思います。ユニークな着眼に基づく改善手法ですので、ぜひとも実践して原価低減や経営改善に貢献し、日本の労働生産性の向上に少しでも寄与していただければと思います。

1.有効作業分析法とは

人の作業効率をいかに向上させて原価低減や経営改善につなげるか、これは技術革新が進み作業が自働化されても常に直面する永遠の課題であるといえます。この課題に対して、個別の作業価値の有無に着目して作業を“有効作業”と“無効作業”に区分することにより、比較的容易に改善ができるマテハン(MH:Material Handling)や準備作業、待ちといった、製品に直接的に価値を生じさせない2次的な作業である“無効作業”を主として改善あるいは排除するための手法です。

対象としては非量産職場から中量産職場、量産職場まで分析レベルを5段階に分けて、それぞれの分析手順を明確にすることで、あらゆる職場に適用できる方式となっているのが特徴です。

1.1 有効作業分析の狙い

企業における生産性の向上は、今や重点課題であるといえます。生産性向上を考える場合、人と機械設備をいかに有効に活用するかがポイントですが、とりわけ、人の作業効率の向上策に関する課題は、初期の科学的管理法の提唱者でもある作業研究の先駆者フランク・バンカー・ギルブレス・シニア(Frank Bunker Gilbreth, Sr.)の管理改善技法に基づくものですが、その後においても作業分析技法として確立されたものは少なく、最も機械化や情報技術(IT:Information Technology)化の陰に置き去りにされ、一番遅れている分野であるといえます。このような状況の中「有効作業分析法」は、難解な分野に新しいメスを入れ、昨今の厳しい経営ニーズに対応できる実用的な作業効率の向上技法として発展してきました。

「有効作業分析法」は、狭義ではムダ作業と価値作業の分離に着眼点を置いた分析による改善案の立案のための手法ですが、真の狙いはこの手法による経営改善のための組織的なアプローチとシステム化の構築にあります。

本手法は、ムダ作業を洗い出し削減する過程で、作業のスピードアップにも挑戦することになります。従って、有効作業率そのものについて“率の絶対値”のみにとらわれることなく、その背後にあるムダ作業をいかに改善するかの尺度として活用するようにして分析を進めていきます。

1.2 有効作業分析の着眼点

一般的な概念として、顧客は商品の機能に対して、その代金を支払い、その機能の達成のための手段に対しては必ずしも価値を認めているとは限りません。この概念を物の加工や作業のレベルに適用し、個々の作業が製品の価値を高めているか否かの観点で分類し、価値を直接的に生み出さない作業を重点的に改善あるいは排除することが「有効作業分析法」の主な着眼点です。

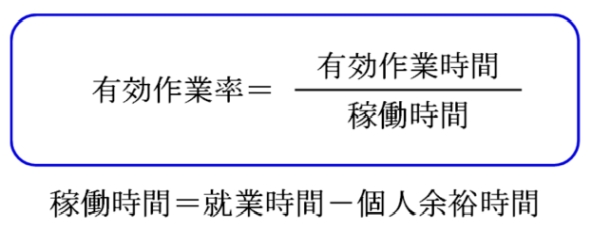

製品に対して何らかの価値を高める作業を構成する動作を“有効作業”“有効動作”といい、そうでないものをそれぞれ“無効作業”“無効動作”と定義します。そして、人の稼働時間に占める有効作業時間の比率を“有効作業率”とし、無効作業や無効動作を低減して有効作業率を高めて作業効率を向上させることが「有効作業分析法」の狙いとなります(図1)。

いわゆるムダと称される無効作業は、物の移動作業、作業待ち、作業速度の遅れ、監視作業、ワークの取り付け作業や取り外し作業などの付帯作業のことです。これらの無効作業は、高度な生産技術的アプローチを要しない比較的容易な作業改善の積み上げによって低減あるいは削除できるものも多く、生産現場の管理監督者による改善活動でも充分に解決できる範囲です。

これに対し、機械化やIT化などによる省力化は、どちらかといえば有効作業の改善が主であり、機械化が進んだ作業職場ほど有効作業率が低いという結果も確認されています。実際に工場の職場で調査した結果では、有効作業率は30%以下であり、無効作業が残りの70%を占めることから、改善のポテンシャルの高さをあらためて認識する必要があります。「有効作業分析法」は、これらの着眼点を中心に製造職場に適用できるように確立されているのです。

なお、図1の式中における「個人余裕時間」は、各種の余裕時間の中で作業時間中の用足しなどの作業者の生理的理由、水補給などの保健的理由によって発生する作業の遅れ時間と、給料の計算ミスの問い合わせなどの個人の権益を保護する上で必要とする作業の遅れ時間のことをいいます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 有効作業率の計算式

図1 有効作業率の計算式