【トラブル6】バリの発生を阻止せよ 〜パーティングラインとバリの関係〜:2代目設計屋の事件簿〜量産設計の現場から〜(6)(1/2 ページ)

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第6回は、パーティングラインに溶融樹脂が入り込むことで生じる「バリ」をテーマに、その発生原因と対策を詳しく説明する。

皆さん、こんにちは! モールドテックの落合孝明です。本連載「2代目設計屋の事件簿〜量産設計の現場から〜」では、量産樹脂製品設計の現場でよくあるトラブルを基に、その解決アプローチについて詳しく解説していきます。

それでは早速、今回の相談内容を見ていきましょう。

相談内容

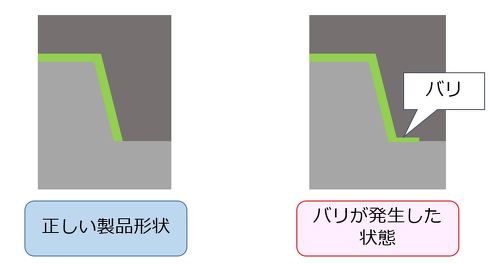

ある製品で成形するとバリが発生してしまいます(図1)。バリの発生の原因とその対策を教えてください。

筆者の所見

「バリ」というのは、パーティングライン(後述)に溶融樹脂が入り込むことで生じる薄肉のことをいいます。文章にすると少々分かりにくいかもしれませんが、「たい焼きの周りにはみ出ている薄い生地の部分」(図2)といえば、バリをイメージしやすいでしょうか。たい焼きであればお得感のあるバリですが、成形品では当然NGとなります。

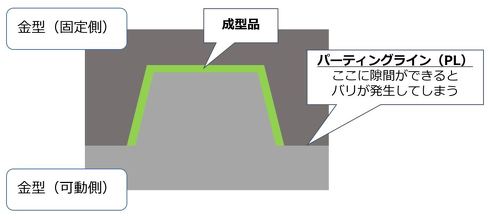

ちなみに、パーティングラインとは金型が分割される位置のことで、「PL」と訳されます。このPLに隙間があるとバリが発生します(図3)。

「バリ」が発生するメカニズム

バリが発生する原因はPLの隙間だと述べましたが、なぜPLに隙間ができてしまうのでしょうか。大きく3つの可能性が考えられます。

- 成形の繰り返しによる金型の摩耗

- 成形機の型締め力が射出圧力に負けている

- PLが複雑で金型の合わせが難しい

それぞれ詳しく見ていきましょう。

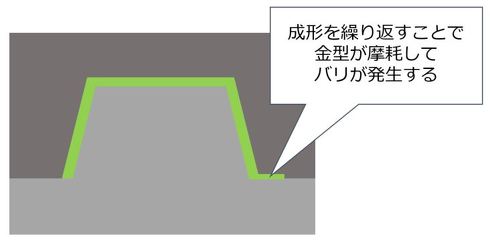

1.成形の繰り返しによる金型の摩耗

最初はバリが出ていなかったのに、成形を繰り返していくうちにバリが発生してしまう場合は、金型の摩耗が考えられます。何万回も成形するようなケースでは金型が摩耗してしまうため、金型のメンテナンスをする必要があります。

また、ガラス繊維入りの樹脂などを成形する場合は金型の摩耗が激しくなるため、数百回程度の成形でバリが出ることもあります。そういったケースでは、最適な金型材料を選定する必要があります。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞