量産試作の「組み立て」と「検証」は慎重に!! 確認すべき事項とその注意点:アイデアを「製品化」する方法、ズバリ教えます!(6)(2/3 ページ)

試作した製品の検証を行う

検証では、下記の項目の試験や確認を行う。

- 定めた製品仕様

- 取得する規格

- 安全性

- 信頼性

- サービス性

- 製造性(前述の組み立て時に検証)

定めた製品仕様の多くはカタログなどに記載され公開されるため、決められた方法で試験をしなければならない。例えば、コードレス掃除機の最長連続運転時間では、運転モードや集じん対象物などの決められた条件で試験を実施するということだ。もし、定めた仕様を満足させることができなければ、早急に仕様変更が必要となる。また、製品仕様には取得する規格が含まれている場合がある。例えば、「iPhone」の防水性能として示される「IP68」などである。これはJIS(日本産業規格)に規格として定められているため、必要な設備が整った試験機関などで適切に試験を実施することが望ましい。

安全性とは、受容できないリスクがないこと、つまり、製品を使用する人やその使用環境にある財産(家など)に危害や損害を与えてはならないことである。安全性は一部が法規制になっている。電気製品ではPSE(電気用品安全法)、医療用機器では薬機法、食器などでは食品衛生法がある。法規制になっている内容は、認証を取得する必要があり、その認証を取得できなければ販売はできない。よって、検証方法を間違えてはならない。該当する法規制を調べた後は、その法規制の内容にある試験を行ってくれる認証機関になるべく早い段階で相談するのがよい。初めて設計する製品であれば、設計構想の段階から相談に乗ってもらい、法規制にのっとって設計し、試験に臨むべきだ。法規制の文章は理解が難しく、また内容がよく変わる。よって、自力で調べて理解するのは困難といえる。

信頼性とは、製品が定められた環境下で要求された機能を果たすことである。JISで定められているものや、企業が独自に社内の品質規格として定めているものもある。カタログなどには記載されず、特に仕様として定めない輸送試験規格、使用環境温度試験規格、ハンディー製品の落下試験規格などがある。

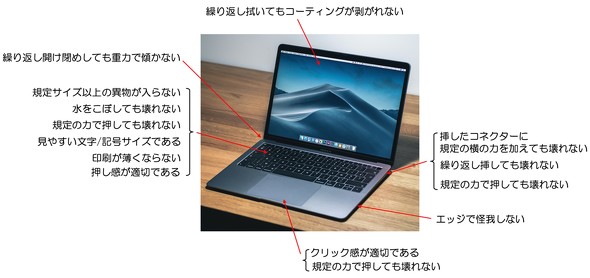

日本製品は品質が良いといわれるが、それは信頼性が高いという意味が強い。品質基準を高めに設定し、試験を適切な方法で確実に実施しているということだ。さらに、日本製品はきめ細かな内容で品質基準を定めていると思う。PCでいえば、ヒンジの耐久性、キーボードの印刷のスレ、キーボードの押し回数と強度、コネクターの抜き差し回数と強度、LEDの見え角度など、多くの項目で品質基準を定めているのである。

サービス性とは、サービスのしやすさだ。サービスで部品交換すると定めた部品について、容易に取り外しと取り付けができることを確認する。例えば、「他の多くの部品を取り外さないと交換できない」「ドライバーが届かない」「交換部品以外の部品を変形/破損させてしまう」「1人で作業できない」「サービスマンに危険が伴う」といったことがあってはならない。

検証における注意点

次に、検証における注意点を何点か挙げる。まずは、検証を行う順番である。試作品は高価である。限られた予算の中で、用途を決めて最少の台数で試作品を製作する。何の検証を行うか確定してから試作台数を決め、試作品はできる限り使い回す。効率良く試作品を使い回すために、検証の順番は日程を考えるときに決めておきたい。

検証のための試験に使用する試作品の準備は、入念に行わなければならない。まずは、前述したように「ビスのトルクが適切か」「最新の部品が付いているか」「ハーネスの引き回しが正しいか」など、適切な部品で正しく組み立てられていることを確認する。試作品を検証で使い回すと、部品が着脱されていることがあり、最初に試作組み立てをした状態から変わっている場合が多い。それを必ず試験前に確認して、元の状態に戻しておかなければならない。正しい組み立てでないことが後に発覚したら、試験のやり直しになってしまう。慎重に慎重を重ねることが必要だ。

試験を行った後、製品内部を確認したら「ビスが緩んでいた」「部品が変形していた」「コネクターが外れていた」といった問題に直面することが多くある。しかし、本当に試験前は正しい組み立て状態であったのか? その確信を持つことができない場合が結構多い。そのため、試験前には試作品の写真をできるだけ多く撮っておくことをオススメする。

また、検証のための試験では、試験している環境を必ず写真で残しておく。試験後に、使用した試験機とその設定、使用した試作品のバージョンなどを記載した試験レポートを作成することは当たり前であるが、そこには記載されない内容もある。例えば、試験中の試作品の状態(向きや配置)などは記載されない場合が多い。問題が発生し、その修正を行った後の再試験は、前の試験と同じ環境で行いたい。よって、試験環境の写真はできる限り撮影しておくべきだ。

筆者は以前、自分の担当した製品で、量産された最初の製品を用いた出荷検査に立ち会ったことがある。試験は数種類連続して実施されるため、ある試験を行った後、製品をカートンから取り出して製品の状態を確認し、問題がなければ次の試験の準備に取り掛かるといった具合で進められた。ある試験の際、筆者は再度カートンに入れるときにその場には立ち会わず、別の人に任せていた。そして、次の試験が終わった後にカートンから製品を取り出してみたところ、ビスが外れて外装が変形していることに気が付いた。

カートンへの製品の入れ方に問題があったのではと疑ったが、作業した人はもちろん「製品を正しくカートンに入れた」と主張する。実は、カートンに製品を入れるときにちょっとしたコツが必要であったのだが、それが適切になされたのかは分からない。結局、製品の出荷検査はNGとなり、「出荷停止」となってしまった……。最終的には原因が分かり、その対策を施し、日程を遅らせて出荷することができたわけだが、立ち会いもせず、また写真も撮っていなかったことに、筆者は反省するばかりであった。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞