量産試作の「組み立て」と「検証」は慎重に!! 確認すべき事項とその注意点:アイデアを「製品化」する方法、ズバリ教えます!(6)(1/3 ページ)

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する連載。第6回のテーマは量産試作における「組み立て」と「検証」だ。それぞれで確認すべき事項と注意点について、筆者の経験を交えながら説明する。

前回「『部品を作る』といっても単純ではない!? パーツ製作で知っておくべきポイント」では、手作り部品もしくは量産部品を発注するまでの内容をお伝えした。ここでいう量産部品とは、まだ量産が開始される前の量産と同等の作り方をした部品(量産試作部品)のことであり、例えば、金型で作った部品などが該当する。これらの部品が納品されると、次に試作組み立てが始まる。

設計者にとっては、このときが最もワクワクすると同時に緊張する瞬間でもある。自分の設計した部品で果たしてちゃんと試作品が組み上がるのか? ちゃんと動作するのか? ヒヤヒヤしながら試作組み立ての作業を見守る。ただ、残念ながら筆者の経験では、一発では大抵うまく組み上がらない。「部品同士が干渉する」「うまく嵌合(かんごう)しない」「ハーネスが短くて突っ張ってしまう」といった何かしらの問題が起こるのだ。

こうした問題を極力少なくするためには、部品が納品されたらすぐに設計者自身で簡易的な組み立てを行い、できる範囲で事前確認をすべきだ。そして、不具合があれば即手直しを行う。そのとき、自ら手直しすることもあれば、部品メーカーに修正の再発注をする場合もある。この手直しの期間も日程表には入れておく。部品が納品されてすぐに試作組み立てを行うのはリスクが高い。

最近では、シミュレーションソフトウェアが充実し、かつシミュレーションを実行するPCの処理性能も向上しているため、部品の完成度は上がり、このような手直しは少なくなっているはずだ。しかし、シミュレーションだけでは確認できない内容も多くあるため、手直しを完全にゼロにすることは難しい。

試作組み立てでは「製造性」を確認する

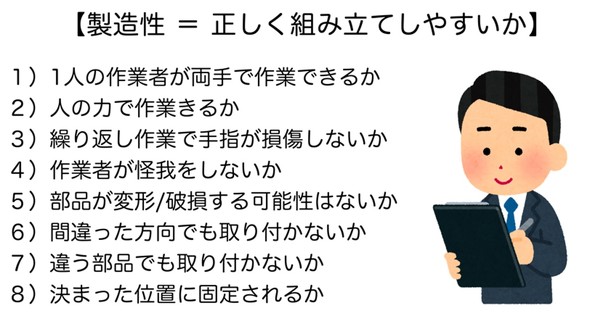

試作組み立てでは「製造性」を確認する。つまり、“組み立てやすさ”を検証するのである。量産で組み立てやすいということは、組み立て作業のタクトタイムが短くなり、コストダウンにつながる。また、組み立てミスが生じにくくなり、品質向上にもつながる。

試作台数は一般的に少なく、また設計者自身で全ての台数を組み立てることはあまりない。製造性の問題については、数十台、数百台と組み立てることによって見つかるものが多いため、設計者が製造性の問題点を見つけることは難しい。よって、組み立て部門の製造技術担当者に立ち会ってもらい、製造上の問題点を抽出してもらうのがよい。

組み立てやすさを決める要素は、部品の形状と構成、部品同士の嵌合、そして組み立て順や組み立て方法などがある。また、間違った向きや違う部品でも取り付けできてしまわないかを確認することも必要だ。もちろん、設計者はこれらを考慮しながら設計を行うが、漏れがあったり想定外であったりすることもある。つまり、それらの検証を行うのも試作組み立ての重要な目的である。

組み立て順と組み立て方法が決まったら写真とメモで記録を残し、それらを量産組み立てのQC工程表と作業標準書の原稿とする。最近では作業標準書の作成に3D CADデータを用いているものがある。実際の部品は同系色のものが多く、写真では個々の部品が見にくいため、3Dデータで明確に色分けして作成した作業標準書は、作業者のミスを減らすことができる。

試作品の組み立ては、可能な限り量産工場での組み立てに近い方法で行いたい。量産品により近い検証ができるからである。この最も分かりやすい例が、ビスの締め付けトルクである。試作組み立てでもトルクを管理して、量産工場と同じトルクでビス締めを行うのがよい。手でビスを締めるのであればトルクドライバーでトルクを管理し、電動ドライバーで締めるのであれば事前にトルクテスターでトルクを校正しておく。

細かいことではあるが、これらを怠って試作組み立てを行い、検証における試験でビスが緩んでしまった場合、それが締め付けトルクの問題であるのか、構造的な問題であるのか判断できなくなり、結局、規定トルクで締め直して再試験することになってしまう。この時間的ロスは大きい。ビスの締め付けトルク以外でも、量産組み立てにおける装置や工具を事前に確認しておき、可能な限り量産と同じ環境で試作組み立てを行うことが望ましい。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞