技術者が行けない! タイでの新製品量産を遠隔立ち上げしたOKIデータの挑戦:スマート工場最前線(2/4 ページ)

部品品質、組み立て検査指導、解析対応の3つでプロセス改革

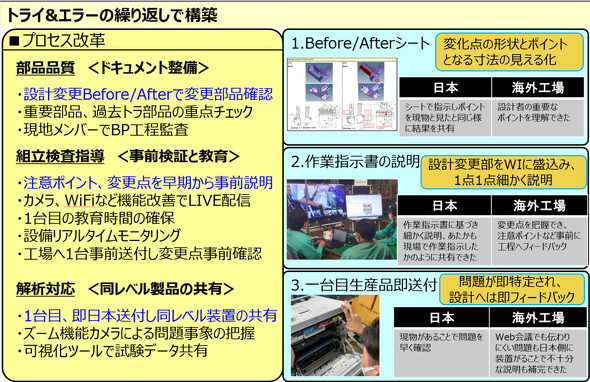

これらの課題を抽出した中、解決に向けて、必要なプロセス改革やインフラ改善の取り組みをトライ&エラーで進めていったという。まず、プロセス改革として取り組んだのが「部品品質におけるドキュメントの整備」「組み立て検査指導における事前検証と教育」「解析対応」などである。これらは基本的には日本と現地工場との情報共有の仕組み作りである。

部品品質におけるドキュメント整備については、現地で設計意図や部品確認のポイントなどの基準を判断できるように、ドキュメントの整備を行った。設計変更のビフォー/アフターを把握し変更部品を確認できるような「Before/Afterシート」などの用意や、重要部品や過去トラブルのあった部品などの重点チェック項目の用意と共有、現地メンバーで部品などを納入するビジネスパートナーの工程監査を行えるようなマニュアルの用意などを進めた。

組み立て検査指導については、作業指示書の説明や注意ポイントや変更点などの説明を作業者に事前に行うようにした。また、設備のリアルタイムモニタリングや、カメラによる作業状況の遠隔モニタリングを行い、疑問点やトラブルなどがあれば、日本から対応や指導ができるような体制を構築した。

解析対応については、生産した1台目の製品を日本に送付し、日本でも現物を確認できるようにし、同じ問題点を共有できるようにした。また、現地での品質試験の結果を可視化ツールで遠隔でも共有できるようにし、品質での課題が発覚した場合はすぐに対応がとれるようにした。

OKIデータ 生産統括本部 生産技術部 生産技術チーム チームリーダーの加藤尚之氏は「従来は、こうした取り組みを全て技術者が直接現地に行くことで解決していた。事前にバーチャルで仮想試作ラインなどを構築しシミュレーションなどを行って精度を高めたラインを設計して海外工場に持っていくが、試作ラインと量産ラインでは、やはり異なってくる。数を生産することで出てくる問題や変化などもある。こうした問題を現地でつぶして安定した生産を作り上げるわけだが、現地に行けないために1つ1つの作業の意図を明確化しリモートでの代替措置に置き換えていく必要があった。試行錯誤を重ねながら作り上げていった」と語っている。

品質維持を実現する周辺環境の実現

さらに、金型や部品の認定など外部パートナーを含めたプロセス改革なども必要となる。金型や部品の認定などについては、工場での日常的な活動の中で発生する業務である。そこで実際に取り扱う現地のメンバーで品質などについてある程度判断できるようにする必要があった。そこで「6つの施策」として以下を徹底したという。

- 出荷検査データ及び生産条件が認定時と同じか確認

- 成形品は連続成形にて量産性を事前に確認

- 金型メンテナンスを実施した場合工場へ連絡

- キーパーツのCPKを入手

- カシメ板金部品はカシメ前後で寸法管理

- 図面検討依頼回答入手100%

これらに加えて、進捗確認などを決め細かく行う他、「Before/Afterシート」で設計変更点の明確化などを進め、設計から生産までの情報共有が円滑に行えるようにした。また、サプライヤーの工程監査についてもドキュメント監査やリモート監査などを段階的に実施し、遠隔での体制を整えた。ただ、進めていく中で、意思疎通の問題なども頻発したため、定例会議などを通じて繰り返し意識合わせを行ったという。

加藤氏は「現地に行くことができれば実際のモノを示しながら説明をしたり、やって見せたりということが可能だが、リモートだとそれができない。技術の進歩で容易になったがそれでもまだそれぞれの意図が異なる場合もあるのでその意識合わせが求められる」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク