技術者が行けない! タイでの新製品量産を遠隔立ち上げしたOKIデータの挑戦:スマート工場最前線(3/4 ページ)

海外工場と日本を映像と音声でリアルタイムに接続

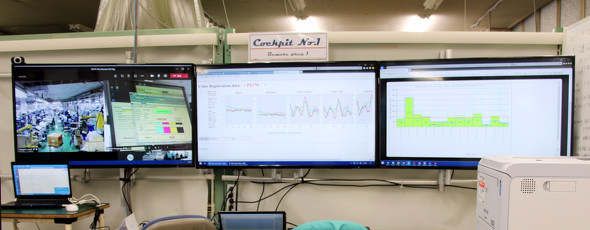

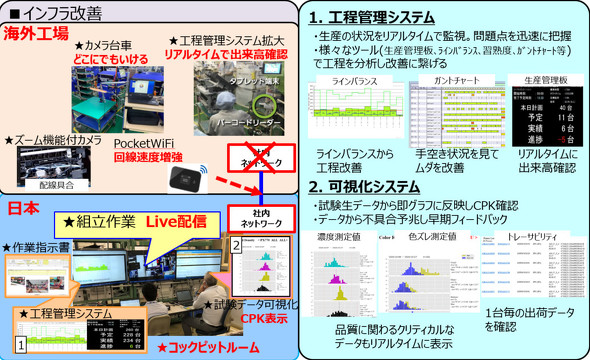

これらの課題に対応するため、環境整備などにも取り組んだ。最も大きなものが、カメラと通信端末を工場内に設置し、海外工場と日本とをライブ配信でつないだ取り組みだ。海外工場で生産ラインを遠隔で撮影し、作業トラブルなどを把握するものや、作業者の作業内容を把握するものなど、複数のカメラを設置。一方で日本側には「コックピット」として、カメラの映像と、工程管理システムなどの情報を表示したモニタールームを用意。必要があればその場に関係部門のメンバーが集まってすぐに話をしながら課題改善を行う体制とした。

コックピットルームは生産試験室に設置しており、生産面でトラブルが起きた場合、その周辺ですぐに課題解決のための作業確認や治具製作など試行錯誤が行える。OKIデータ 生産統括本部 生産技術部 生産技術チーム サブチームリーダーの高井秀人氏は「現場でトラブルがあったり、作業データなどから問題が見えたりした場合にはすぐに、日本と現地工場のメンバーで集まって一緒に解決への取り組みを行えるようになった。同じ場にいるような形で進められている」と語っている。

OKIデータのこうした取り組みが進んだ要因としては、土台として生産データや工程データを共有する一種のスマートファクトリー化の仕組み作りが進んでいたことも大きい。もともと「工程管理システム」として、生産の状況をリアルタイムで監視し、問題点を迅速に把握できるシステムを独自で用意しており、さまざまなツールで工程を分析できるような体制が整っていた。さらに、プリンタの品質試験結果をリアルタイムで取り込み、そのデータの変化から不具合予兆を把握し、早期にフィードバックを行う「可視化システム」などもあり、品質面で発生した問題もシステムによる情報共有で把握できるようになっていた。

OKIデータ 生産技術本部 生産技術部 生産改革チーム チームリーダーの望月克氏は「既にインフラとしての大枠は遠隔でも量産立ち上げが行える体制が整っていた。新たな投資としては、日本側のモニターや海外工場でのカメラとWi-Fiなど程度ですんでいる。もともとそういう発想がなかっただけで『リモートでやる』となった時に周辺を見てみると材料はそろっていたという形だ」と語っている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク